Cristalización

Generación controlada de partículas

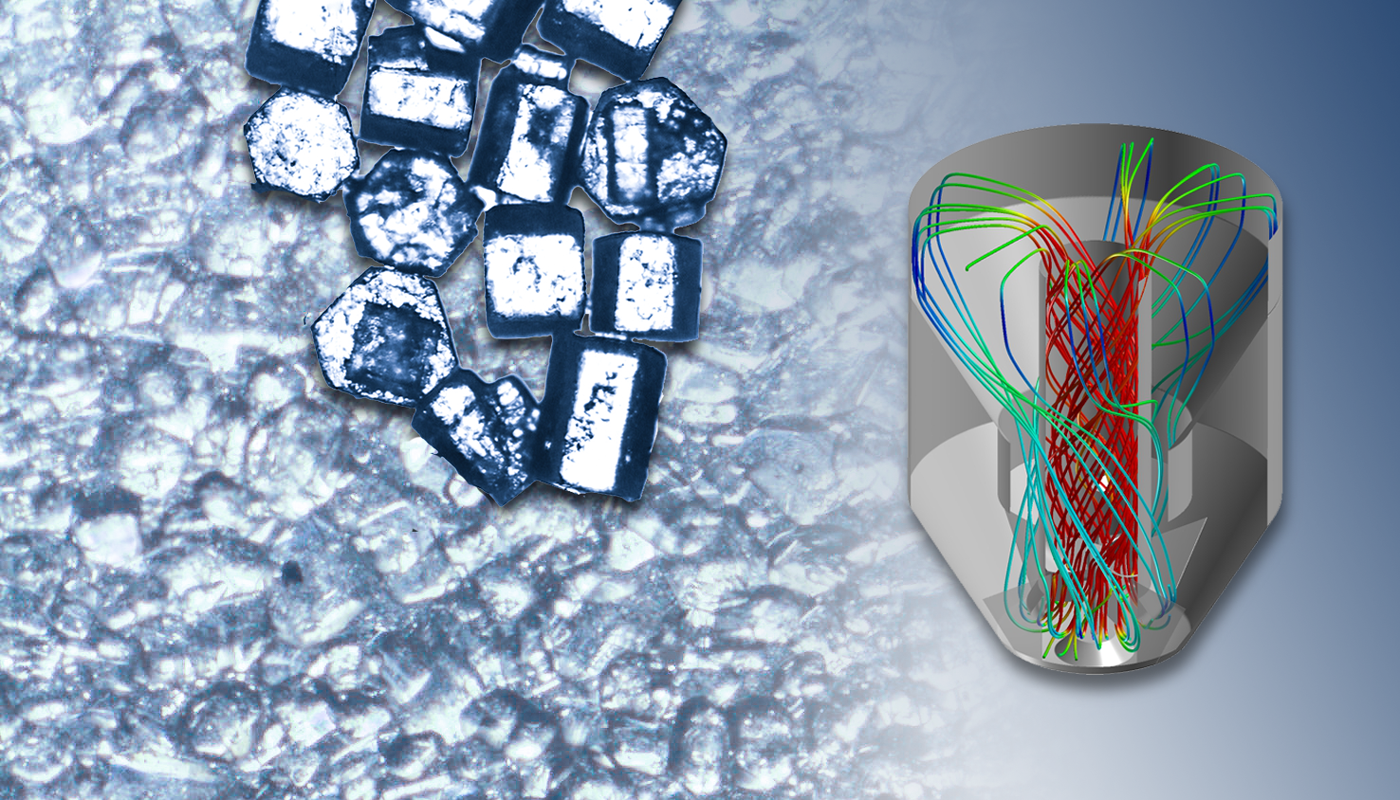

La cristalización es una etapa del proceso en un gran número de aplicaciones e industrias tales como productos químicos, producción de API (ingredientes farmacéuticos activos), fabricación de alimentos y precipitación de minerales. Dependiendo de los requisitos del proceso, se selecciona el enfriamiento, la evaporación o la precipitación para formar los cristales. En consecuencia, la variación de las máquinas aplicadas es numerosa.

Los cristalizadores de bucle son llamados frecuentemente cristalizadores de circulación forzada (FC) debido al hecho de que la solución es forzada a fluir por una bomba mientras que la cristalización en capas es un proceso estático. En los sistemas de agitación hay dos tipos principales de mezclado. Se utiliza un sistema abierto con un impulsor hidrodinámico o un tubo de aspiración. EKATO proporciona soluciones altamente eficientes, que no se limitan al propio impulsor.

Ejemplo para productos de cristalización

- Potasa

- Azúcar

- Ingredientes farmacéuticos activos

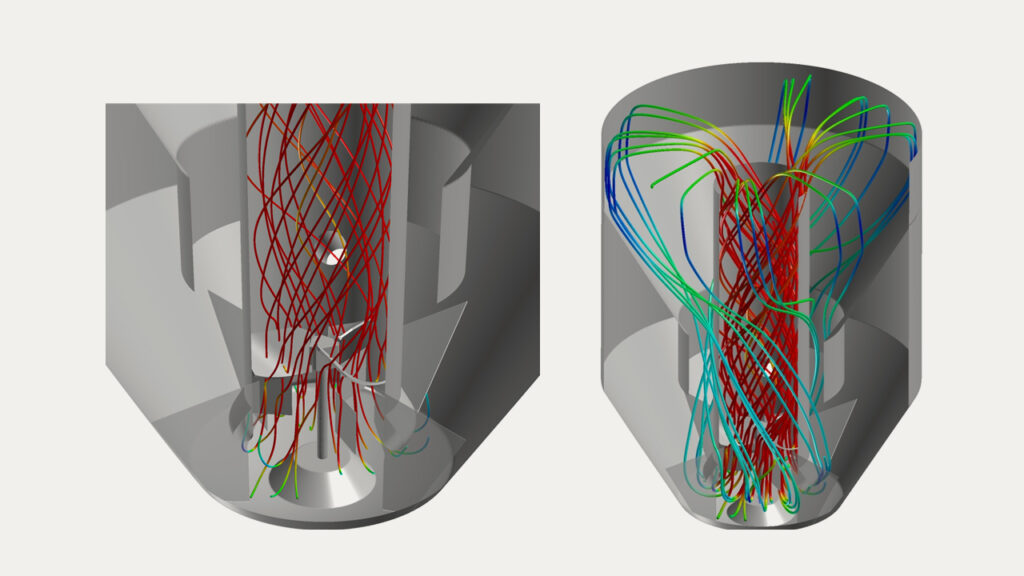

EKATO se complace en ayudarlo durante todo el proyecto, desde una primera estimación hasta la ingeniería detallada, la fabricación y el funcionamiento. EKATO tiene una excelente experiencia en el diseño no sólo de los agitadores, sino que también puede asistirlo con su experiencia en el diseño de recipientes y en el proceso de know-how. Además, podemos dar soporte por medio de simulaciones de CFD (dinámica de fluidos computacional) y ensayos en nuestro laboratorio o in situ.

Operación por lotes

Operación continua

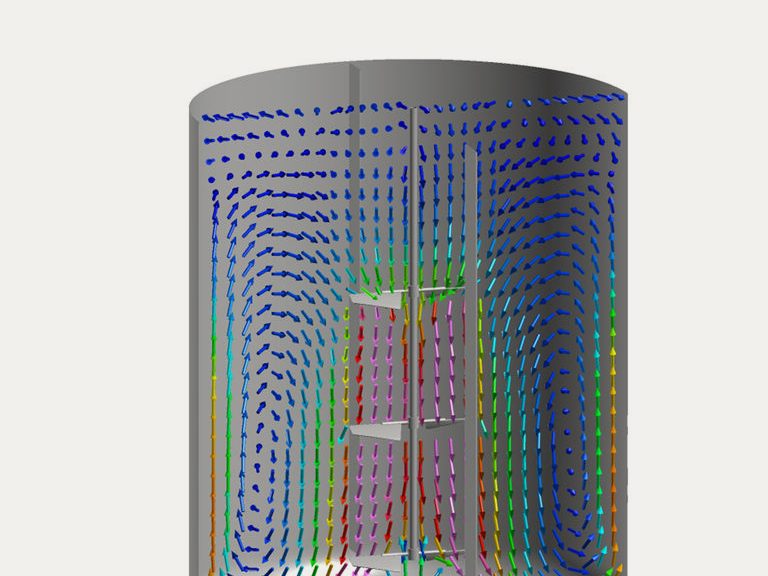

Los cristalizadores continuos a menudo están equipados con un tubo de aspiración. Esas unidades se llaman cristalizadores de tubo de aspiración-deflector o DTB. El impulsor se encuentra dentro del tubo de aspiración y aplica un flujo axial dirigido con turbulencias minimizadas.

Las ventajas de la operación continua se dan principalmente en producciones de alta capacidad de un solo producto. Por ejemplo, la potasa se procesa generalmente en un DTB. Aparte de un caudal elevado, se requiere una calidad del producto constante y una separación graduada de los cristales. Las partículas más pequeñas deben permanecer en el proceso hasta que alcancen un cierto tamaño.

EKATO ha desarrollado el Torusjet, un circulador de tubo de aspiración de tres aspas, con el fin de aumentar significativamente la eficiencia. Observando todo el sistema incluyendo la geometría del tubo de aspiración y los álabes de enderezamiento especialmente diseñados, la relación entre el flujo axial y el flujo turbulento puede aumentarse considerablemente. Por lo tanto se requiere menos energía para conseguir un caudal dado. Esto afecta tanto a los costos de inversión como a los operacionales. Como un efecto secundario, se preservan mejor los cristales ya que menos turbulencia también significa menos colisión y, por lo tanto, menos esquirlas.

Para garantizar una operación segura y a largo plazo, resulta útil comprobar las tensiones mediante un análisis de elementos finitos (FEA), y las frecuencias por medio de un análisis modal durante la fase del diseño, ya que los DTB están expuestos a altas cargas mecánicas y a vibraciones.