Soluciones para procesos altamente abrasivos

Geometrías y materiales de flujo optimizado como solución contra el desgaste

El desgaste como principal responsable de los costes

En muchas industrias, como es el caso del procesamiento de minerales y metales, los materiales de construcción, la química de pigmentos y la producción de sal y fertilizantes, el desgaste abrasivo provoca frecuentes paradas de la planta y gastos de reparación y sustitución de los componentes desgastados. En aplicaciones que exigen un elevado grado de pureza del producto como, por ejemplo, la producción de silicio de alta pureza o de pasta de dientes, el más mínimo resto de metales procedente de los aceros erosionados puede dar lugar a una contaminación inaceptable y al rechazo del producto.

La protección contra el desgaste compensa

Toda medida que resulte eficaz para prolongar la vida útil cuando se agitan medios abrasivos se amortiza, en muchos casos, al cabo de pocas semanas. De hecho, evitar los tiempos de inactividad suele ser mucho más importante que el propio coste de la reparación y la sustitución. EKATO dispone de los conocimientos necesarios para determinar las causas del desgaste en pruebas o mediante simulaciones de flujo y para establecer las medidas adecuadas, lo que permite prolongar la vida útil hasta más de 20 veces.

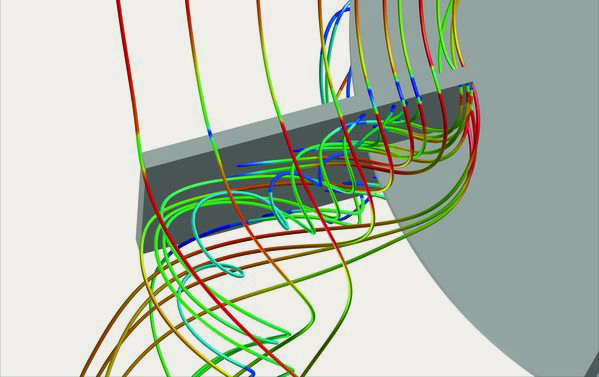

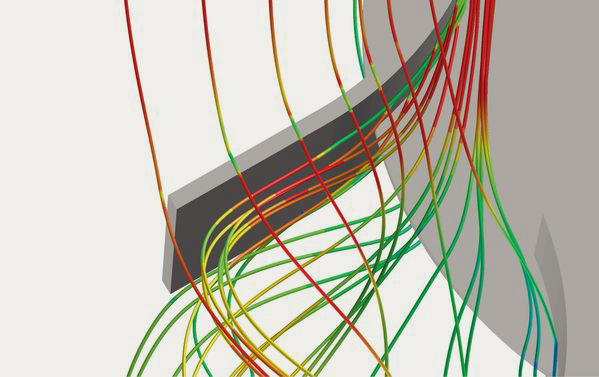

Optimización del flujo

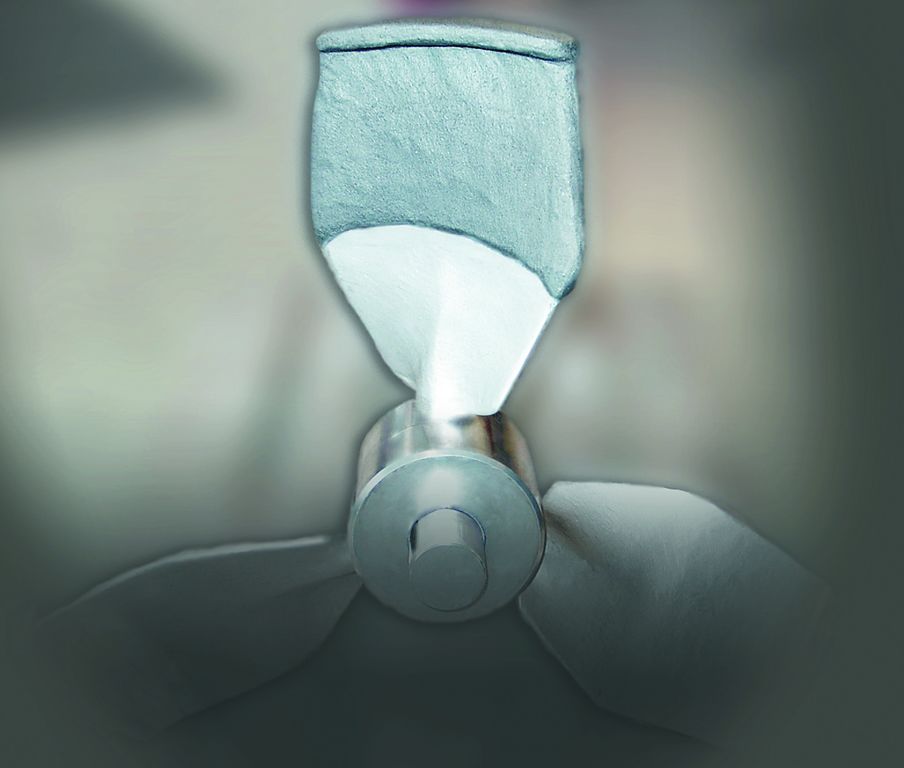

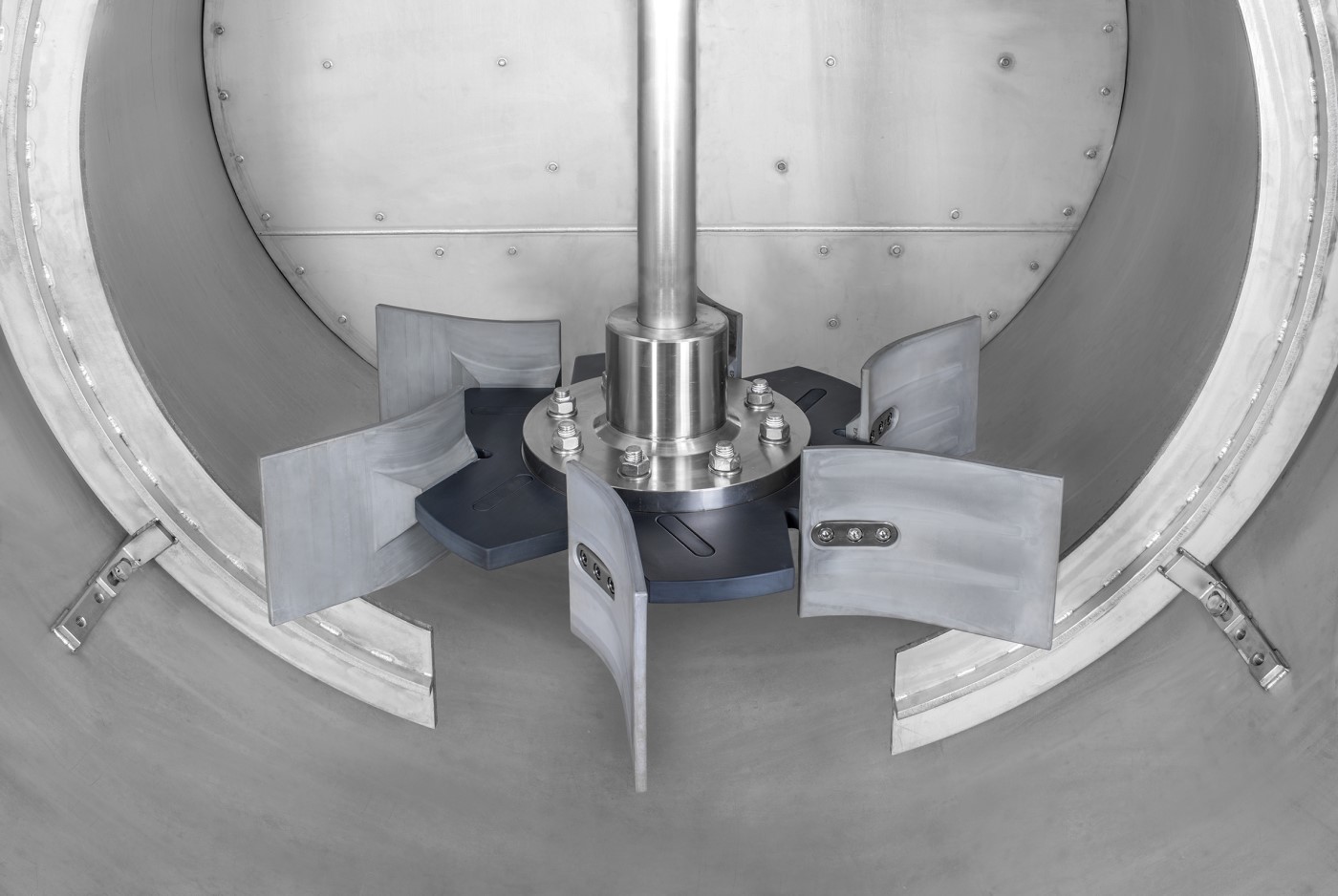

Un enfoque elegante es optimizar el flujo de los impulsores, ya que el desprendimiento de vórtices en las palas del impulsor aumenta especialmente el desgaste por impacto agresivo. Si se puede reducir las separaciones de flujo, la vida útil será más larga sin necesidad de adoptar otras medidas, pudiendo fácilmente duplicarse la vida útil.

Revestimientos

Los revestimientos deben adaptarse cuidadosamente a las condiciones de funcionamiento y a los materiales utilizados. La desventaja de los revestimientos es que si la fina capa protectora sufre algún tipo de abrasión en un punto, por muy pequeña que esta sea, el desgaste en el material base que se encuentra debajo puede progresar sin obstáculos.

Materiales cerámicos

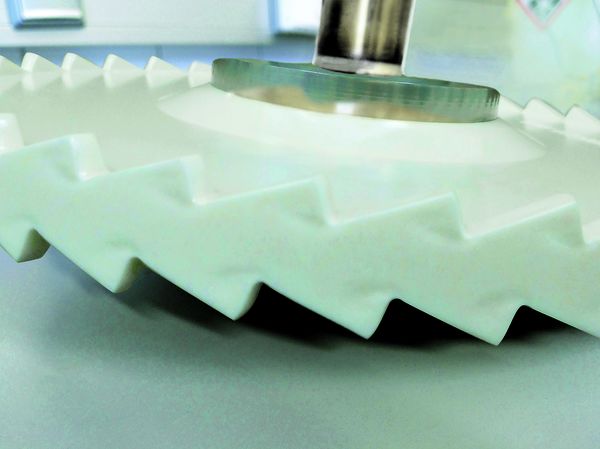

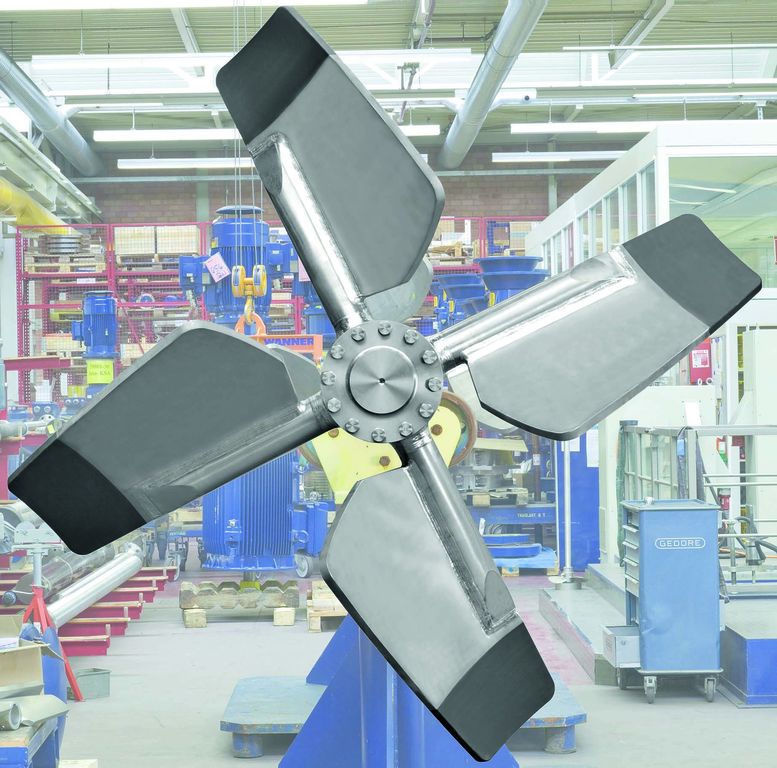

La moderna cerámica técnica abre perspectivas completamente nuevas. Los avances en el procesamiento de la cerámica permiten construir impulsores de 2 m de diámetro e incluso más. También se pueden realizar geometrías complejas. Dependiendo del tamaño y la forma, el impulsor se puede diseñar como una única pieza de cerámica o bien conectar las palas de cerámica a un buje metálico. Esta construcción combinada es admisible, ya que el desgaste siempre se produce en la zona en la que se alcanzan mayores velocidades, es decir, en la parte exterior del impulsor.

El saber hacer como requisito para el éxito

Los materiales cerámicos poseen una serie de excelentes propiedades. Combinan una alta resistencia química con una extrema dureza, lo que garantiza una larga vida útil. Al mismo tiempo, sus características de resistencia se mantienen constantes incluso a altas temperaturas. Sin embargo, los principios de diseño deben adaptarse al material cerámico. Las tolerancias de fabricación son más ajustadas que en la ingeniería clásica de sistemas y plantas, y hay que tener en cuenta las diferentes dilataciones térmicas del acero y la cerámica. Un equipo de especialistas de EKATO adapta constantemente los conocimientos técnicos para el cálculo y la fabricación de los componentes a los nuevos requisitos. Para ello hacen uso de las herramientas de análisis de elementos finitos, así como de la posibilidad de someter los prototipos a una prueba realista a largo plazo. El centro de pruebas de EKATO dispone de una amplia variedad de recipientes de hasta 100 m³ y 500 kW de potencia de agitación para aplicaciones específicas.