Polimerización

Soluciones de mezclado de última generación para procesos complejos

Polimerización en emulsión

Polimerización en solventes

Polimerización en suspensión

Existen dos tipos diferentes de polimerización en suspensión

- Polimerización en perlas: ni el polímero ni el monómero son solubles en el líquido portador de modo que la polimerización tiene lugar dentro de las gotitas de monómero (diámetro 10-1000 μm).

- Polimerización por precipitación: el monómero se disuelve en el líquido portador, mientras que el polímero no es soluble y por lo tanto precipita durante la polimerización.

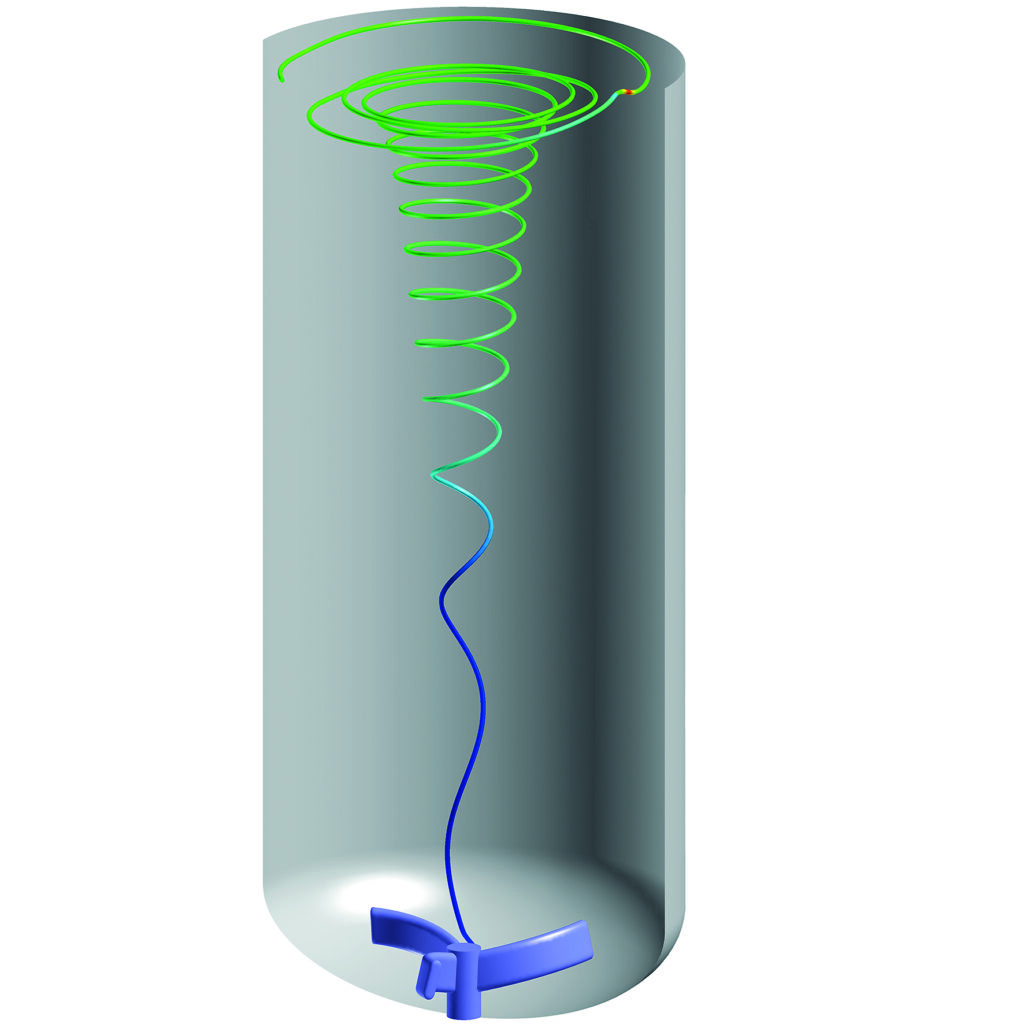

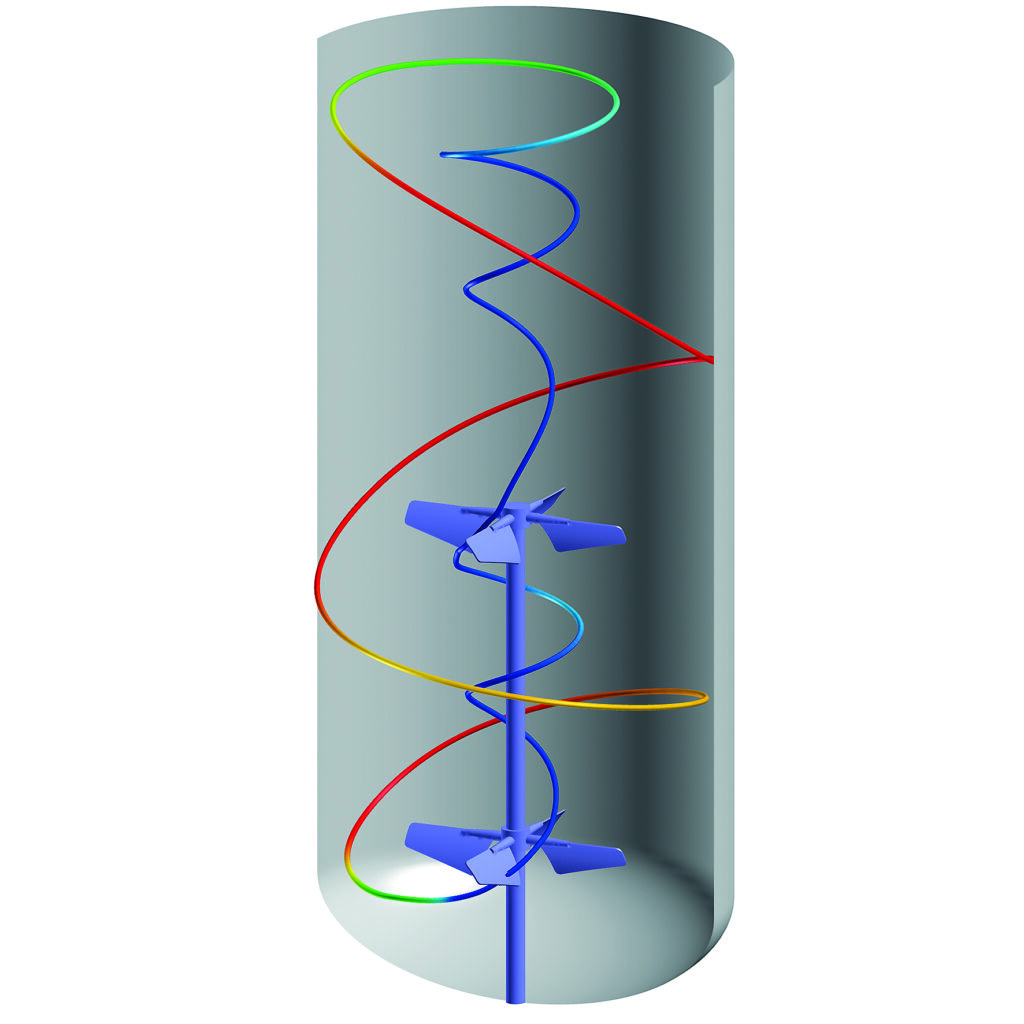

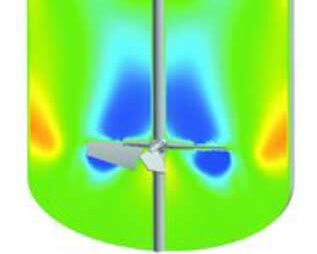

Las partículas poliméricas primarias tienen generalmente un diámetro de aprox. 1 μm. Estas partículas se aglomeran en partículas secundarias porosas con un diámetro de 100-200 μm. Las partículas sólidas tienen tendencia a pegarse (coagular) en ciertas fases de la polimerización y por lo tanto tienen que ser separadas de nuevo por fuerzas de cizallamiento en un campo de flujo.

HIPS (Poliestireno de alto impacto)

Caucho

Polibutadieno (caucho butílico)

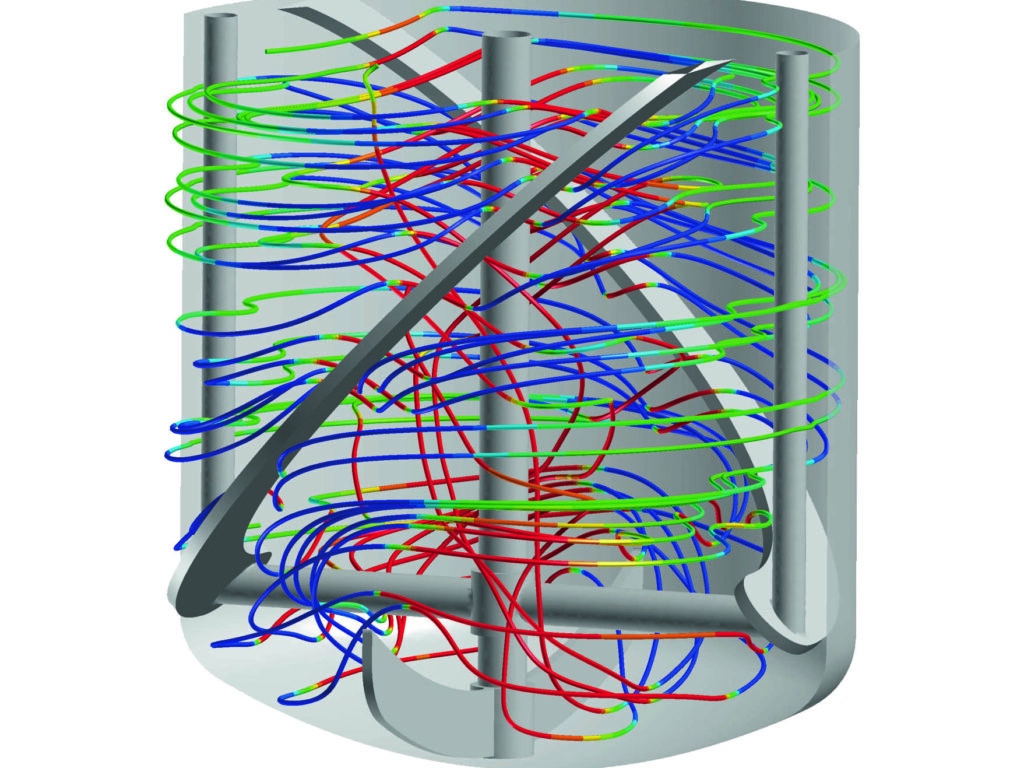

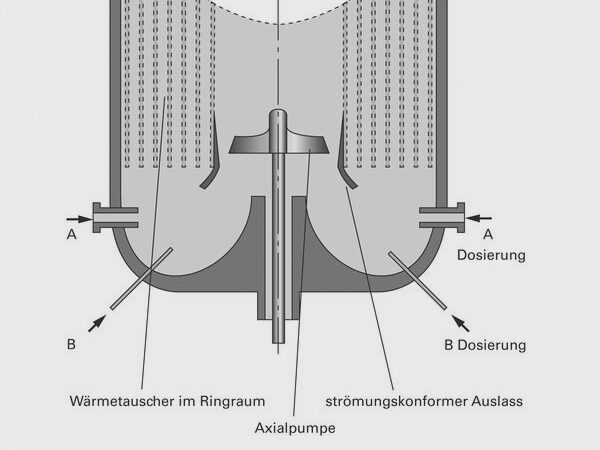

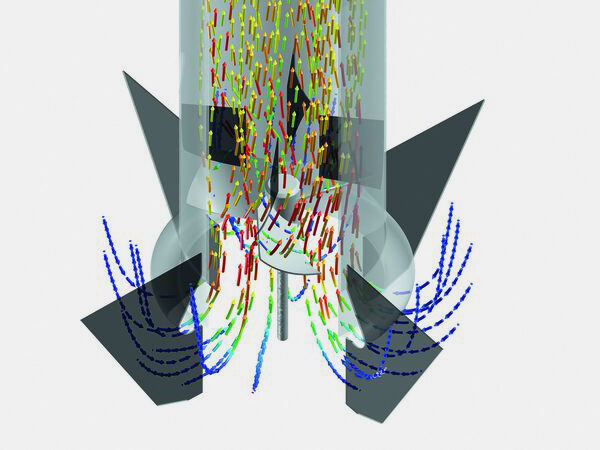

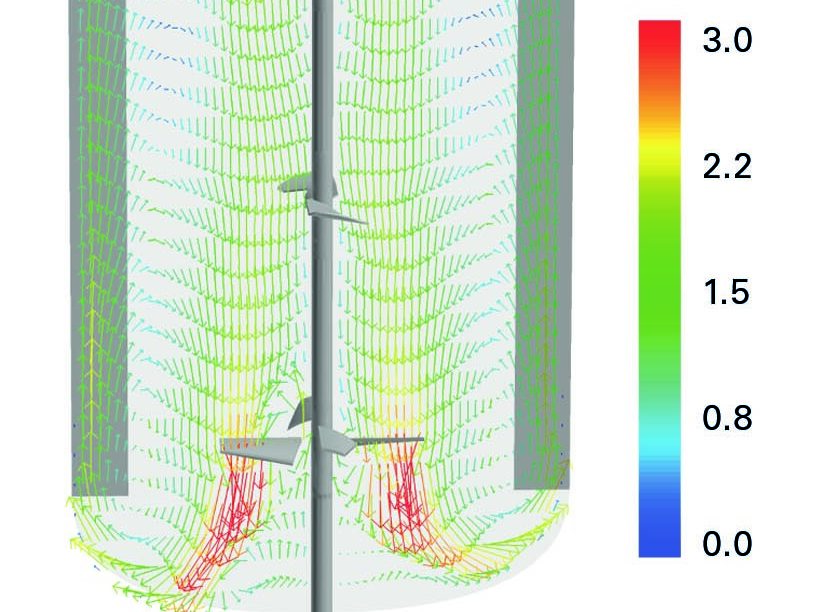

El polibutadieno (caucho butílico) se utiliza como caucho sintético, especialmente para las bandas de rodadura de los pneumáticos para automóviles. Se produce casi exclusivamente por polimerización en solución utilizando catalizadores Ziegler-Natta. El tolueno es el solvente más comúnmente utilizado. Los requisitos de mezclado para la reacción son una buena homogeneización y un flujo axial que asegure una rápida igualación de los gradientes de concentración y temperatura.

IIR (caucho isobuteno-isopreno)

Poliéster y PET (polietilentereftalato)

HDPE (Polietileno de alta densidad)

EPS, PMMA, PVC

Algunos de los polímeros más comunes, tales como el cloruro de polivinilo, el poliestireno expandido y el metacrilato de polimetilo, se sintetizan usando polimerización en perlas. La polimerización en perlas se caracteriza por la presencia del monómero en una forma insoluble al comienzo de la polimerización. Las gotitas de monómero se dispersan en la fase acuosa y actúan como «pequeños reactores refrigerados por agua».

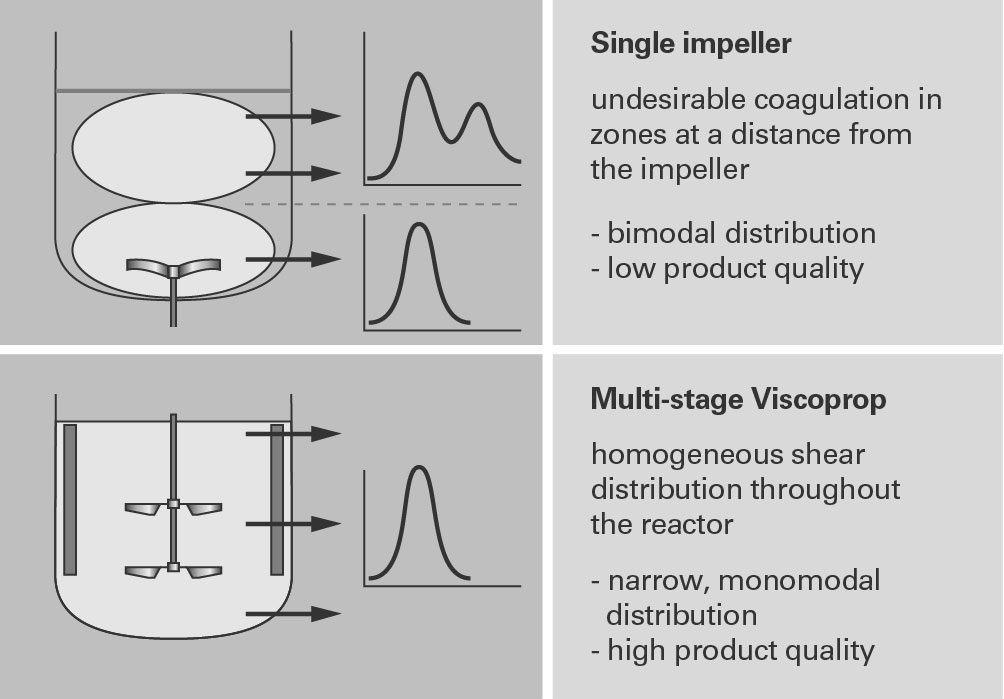

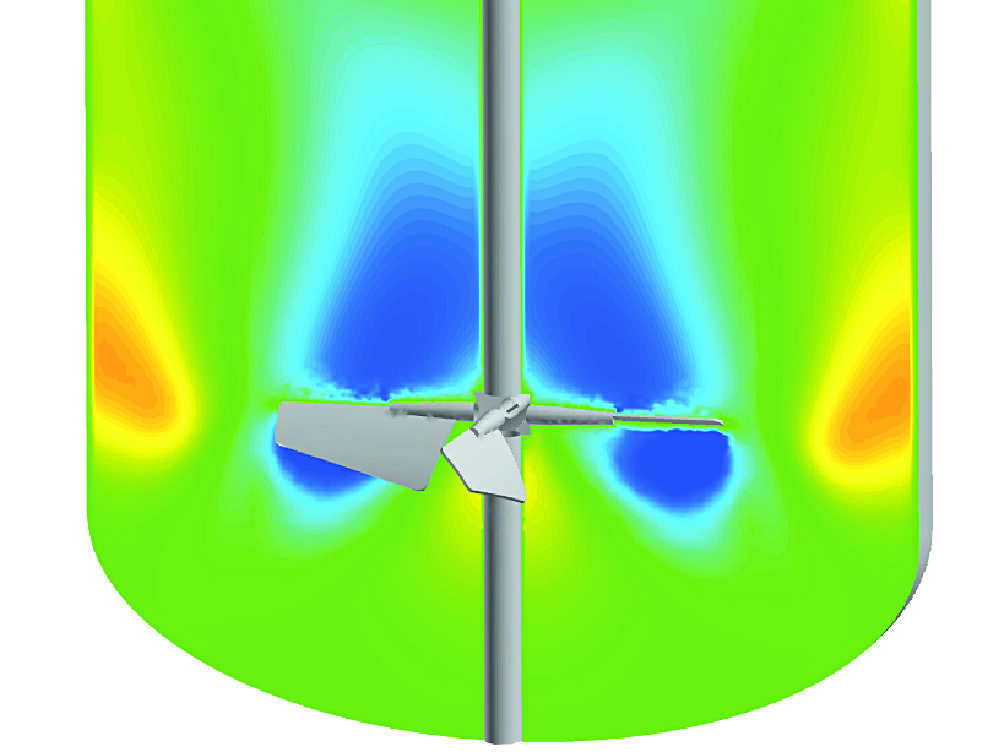

Los parámetros clave que rigen la calidad del producto durante la polimerización en perlas son la distribución del tamaño de las partículas y frecuentemente también la porosidad del producto final. Como regla general, el material con una distribución del tamaño de las partículas más reducida es más atractivo para el mercado. Alcanzar este objetivo implica unos requisitos exigentes para el sistema de mezclado:

- estrecha distribución del tamaño de las gotitas del monómero en agua

- pequeños gradientes de temperatura y concentración

- Evitar una fase de monómero separada en la superficie (agrupación)

- Suspensión homogénea de las perlas de polímero

- Buena transferencia de calor

La polimerización en perlas se lleva a cabo generalmente con impulsores de bombeo radial simples, usualmente de una sola etapa. Sin embargo, y concretamente en recipientes alargados, su eficacia de mezclado queda limitada a las regiones superiores. Las ventajas del agitador Ekato Viscoprop sobre estos sistemas de mezclado tradicionales se analizan a continuación.

ABS ABS (Acrilonitrilo butadieno estireno)