PARAVISC-KOAXIAL

Para alternar productos de baja a alta viscosidad

Campos de aplicatión

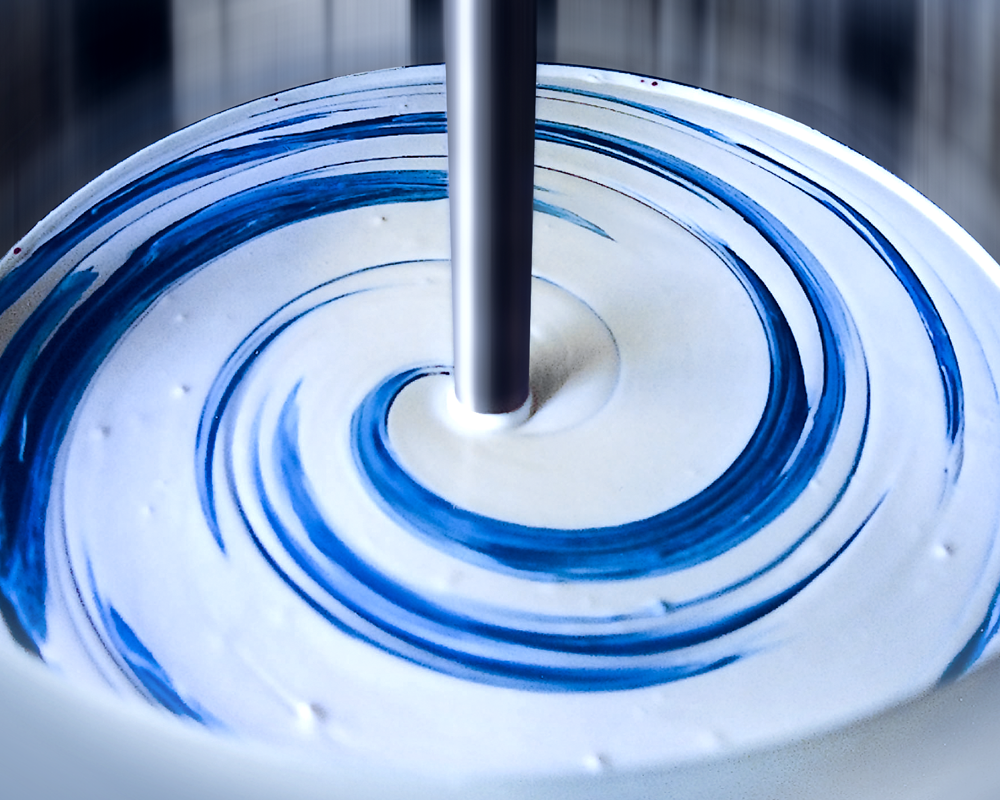

Las tareas principales para un agitador coaxial son la homogeneización, la dispersión y la transferencia de calor. Las viscosidades máximas procesables dependen del tipo de impulsor, pero son por lo general de aproximadamente 1 millón de mPa ∙ s. Por lo tanto, se pueden utilizar impulsores coaxiales para etapas de procesamiento que previamente se llevaban a cabo solamente con amasadoras o extrusoras en las que las anomalías de flujo no eran importantes. Ejemplos de sistemas coaxiales típicos son polímeros especiales, emulsiones de resina o diferentes tipos de pastas.

Principio operativo

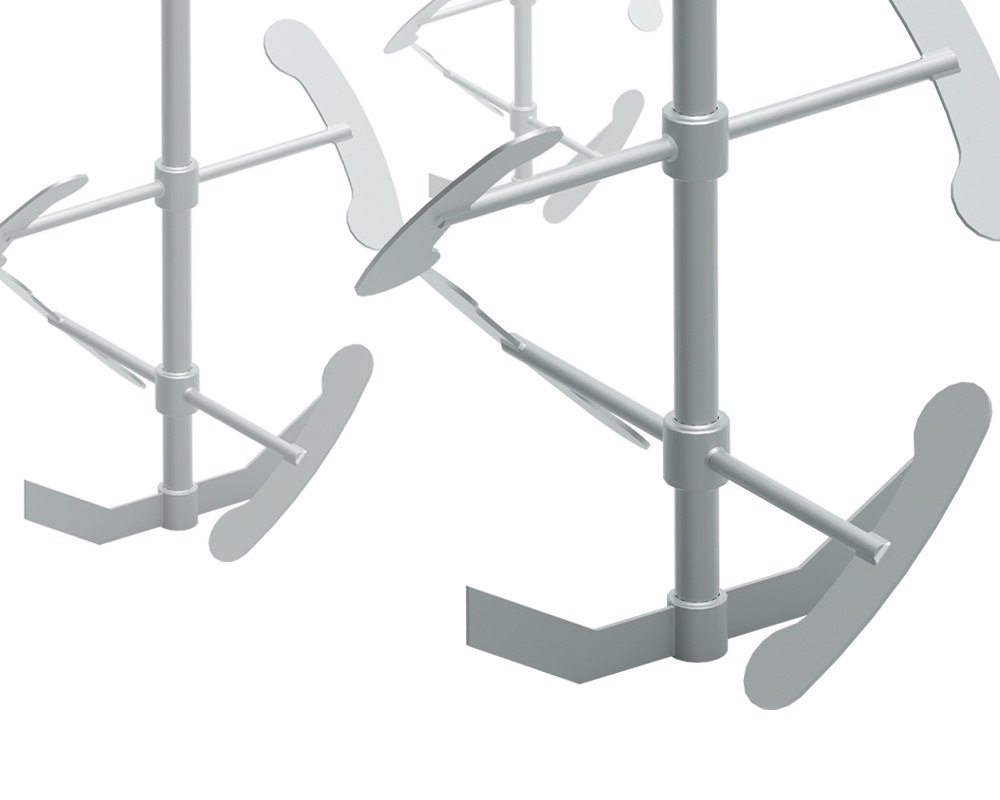

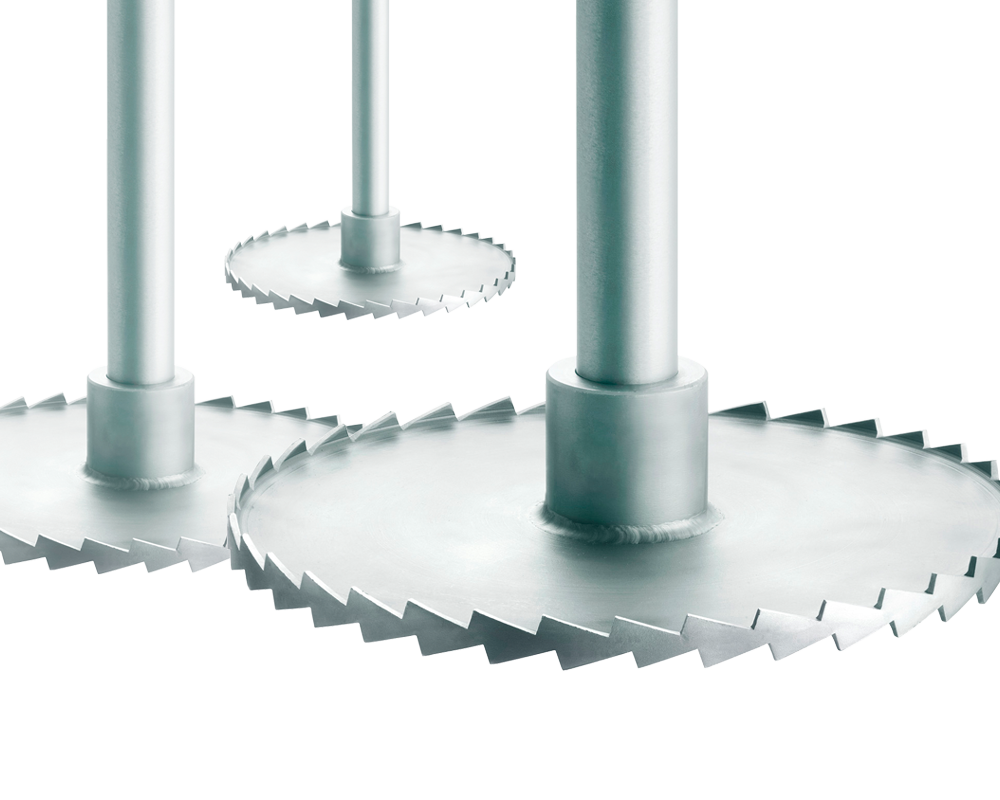

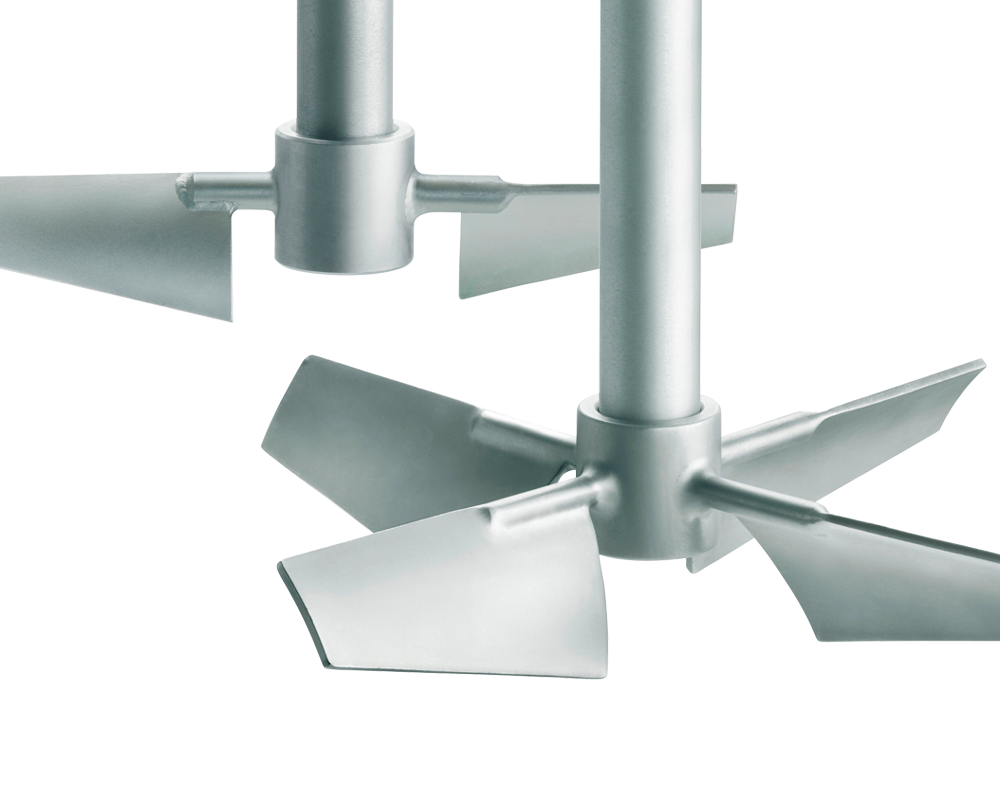

La desintegración de sólidos así como la dispersión y la homogeneización las lleva a cabo principalmente el agitador central. Las tareas de mezclado en aquellas fases del proceso de baja viscosidad también puede realizarlas el impulsor central (por ejemplo, EKATO VISCOPROP o DISSOLVER). La relación de diámetros, el número de etapas y de aspas, la dirección de bombeo, la velocidad de punta y la potencia de entrada se especifican de acuerdo con las propiedades de los materiales y los datos de proceso respectivos.

EKATO PARAVISC por lo general rota con una velocidad constante y consigue una mezcla rápida con altas viscosidades. También transporta continuamente el producto que se encuentra cerca de la pared del recipiente de vuelta a la zona de influencia del impulsor central. En aquellas fases del proceso de baja viscosidad, p. ej. la fase inicial de un proceso por lotes, el impulsor cerrado periférico también actúa como deflector. Cuando se diluyen masas altamente viscosas, impide la formación de una fina película lubricante sobre la pared del recipiente y de este modo detiene la rotación indeseable de todo el contenido del recipiente.

Este impulsor también proporciona una transferencia de calor particularmente eficaz debido al poco espacio existente con la pared del recipiente. Además, los elementos rascadores mantienen la pared del recipiente limpia, proporcionan una velocidad de transferencia de calor aún mayor y evitan el sobrecalentamiento localizado, los depósitos y las incrustaciones. El efecto combinado de los impulsores central y cerrado garantiza productos muy homogéneos y de alta calidad con tiempos de mezclado y/o de lote considerablemente más cortos.

Características

- Utilización de impulsores de pared y centrales accionados independientemente uno de otro en ambas direcciones de rotación

- PARAVISC garantiza tiempos de mezclado cortos y una eficiente transferencia de calor

- El Impulsor central permite una alta entrada de energía local con disolvente y un movimiento superficial extremadamente bueno así como una reducción adicional en el tiempo de mezclado con Viscoprop

- Productos con características no newtonianas extremas

- Ideal para plantas multiproducto