Desarrollo de procesos

Desarrollo de las soluciones de agitación óptimas del futuro

Centros de investigación y desarrollo

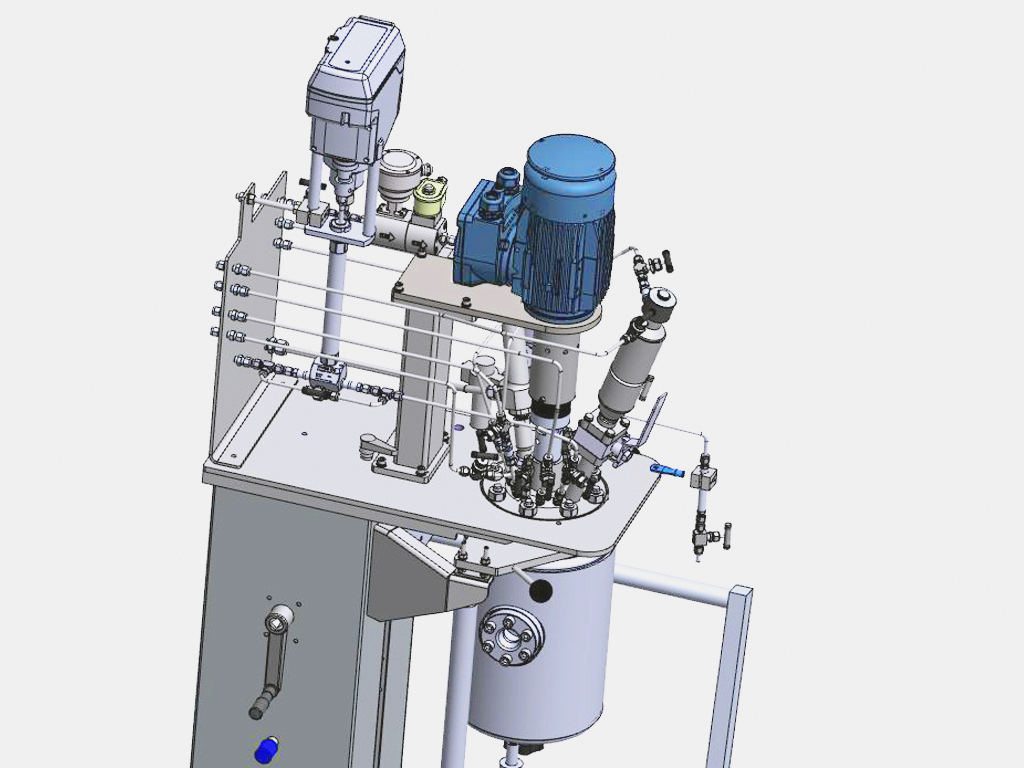

EKATO cuenta con dos centros de desarrollo de última generación en su sede principal de Schopfheim (Alemania).

Centro de I+D de EKATO RMT

El centro de I+D de EKATO RMT se centra en el desarrollo y la optimización de todos los sistemas de mezclado de líquidos:

- Homogenización (líquidos miscibles desde turbulentos hasta altamente viscosos)

- Gas-líquido (dispersión)

- Sólido-líquido (suspensión)

- Líquido-líquido (dispersión)

- Transferencia de calor (suministro o disipación de calor en el sistema de mezclado)

Centro de I+D de EKATO SYSTEMS

Instrumentos de medición analítica:

- Beckmann Coulter LS 13320 - análisis del tamaño de partículas por difracción láser

- Anton Paar MCR 52 – reómetro

- Brookfield DV-II+ – viscosímetro

- Sartorius MA40 – balanza de infrarrojos para la determinación de la humedad residual

- Microscopio de luz transmitida

- Célula de cizallamiento anular - para determinar, por ejemplo, los ángulos de fricción de los sólidos

Nuestros clientes tienen la oportunidad de asistir a las pruebas directamente en EKATO o de seguirlas en directo con la ayuda de nuestro WebLab. Con estos centros, EKATO ofrece a sus clientes la mayor flexibilidad posible para el desarrollo u optimización de sus procesos específicos. Además, ofrecemos a nuestros clientes la posibilidad de alquilar equipos de laboratorio móviles para realizar pruebas en sus propias instalaciones.

Desarrollo y optimización de procesos con EKATO

EKATO asesora y acompaña a sus clientes a lo largo de todo el proceso. Desde la idea inicial, pasando por los posibles ensayos y el posterior escalado al proceso de mezclado industrial, hasta el sistema de mezclado final, o incluso hasta la planta de proceso llave en mano. Nuestros expertos le asesoran y asisten en todas las fases de desarrollo:

- Análisis de los datos disponibles

- Ejecución de las pruebas

- Creación de simulaciones de flujo (CFD)

- Evaluación de los resultados de las pruebas y la simulación

- Desarrollo de nuevos impulsores/sistemas de mezclado

- Escalado seguro a escala de producción

- Diseño conceptual y construcción del sistema o el reactor de mezclado óptimo, incluyendo los periféricos hasta una planta llave en mano

Experiencia en procesos de EKATO

Todos los desarrollos de EKATO se basan en décadas de experiencia en los fundamentos físicos y químicos de los procesos y procedimientos de mezclado. Únicamente entendiendo las relaciones entre el proceso de mezclado y el resultado del proceso se consigue una solución óptima.

Por un lado, son importantes los propios sistemas de mezclado. Gracias a los más modernos métodos de simulación de flujos, los agitadores pueden optimizarse para cumplir los requisitos específicos del proceso, ya sea para generar o minimizar las tensiones de cizallamiento, para maximizar la eficacia de la mezcla y la transferencia de calor a diferentes viscosidades o para reducir el desgaste.

Una tendencia que está cobrando fuerza en la industria de procesos es el cambio de un proceso por lotes a un modo de funcionamiento continuo, en el que EKATO apoya a sus clientes con su equipo de ingenieros químicos y de procesos. Con un sistema de mezclado optimizado, cualquier proceso puede funcionar de forma más económica.

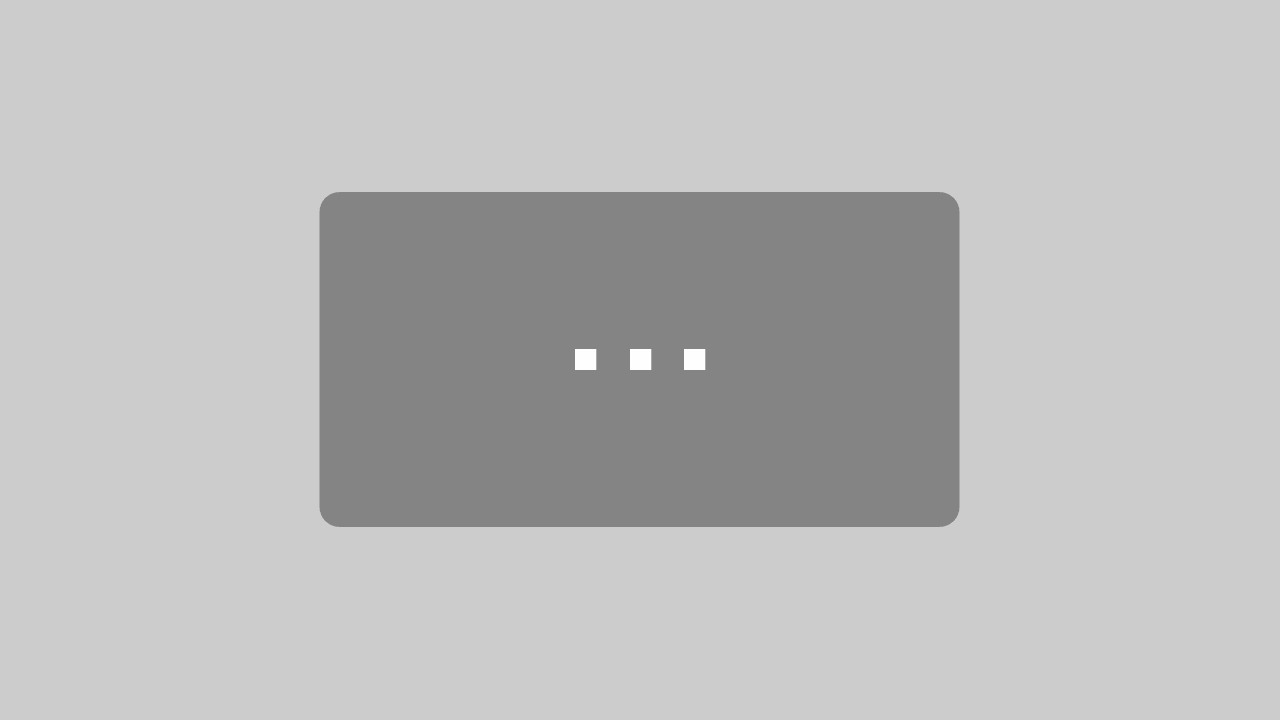

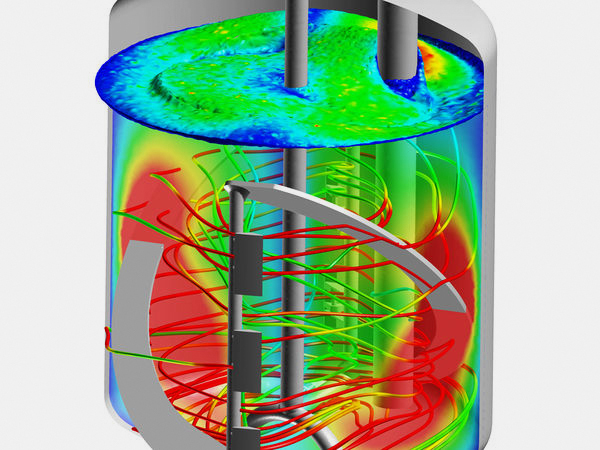

Simulaciones de flujo con CFD

Gracias a la dinámica de fluidos computacional (CFD), es posible obtener información precisa de los procesos de flujo en los impulsores y en el interior del recipiente, así como en todo el reactor. La principal ventaja es que estas simulaciones se pueden utilizar para representar las condiciones de flujo a escala operativa. Por lo tanto, estas simulaciones en EKATO son un excelente complemento a los programas de prueba y a los modelos de escalado basados en ellos.

Los impulsores de flujo optimizado pueden cumplir con los requisitos del proceso de manera más eficiente, por ejemplo, con un consumo mínimo de energía. Para el diseño de los procesos de mezclado, es muy importante conocer la distribución de la velocidad del flujo en el recipiente agitado para poder identificar las zonas potenciales de baja intensidad de mezcla y eliminarlas adaptando el sistema de agitación. Además, los resultados de la simulación permiten la optimización geométrica de diversos componentes internos del recipiente, como las tuberías de alimentación o los serpentines de calefacción/refrigeración.

La medición de las cargas hidráulicas provocadas por la entrada de dichos componentes permite a EKATO acoplar la simulación con el método de los elementos finitos (MEF), lo que facilita notablemente la evaluación de las cargas mecánicas. Como efecto secundario adicional, todo esto puede representarse de forma muy clara mediante las herramientas de visualización adecuadas.

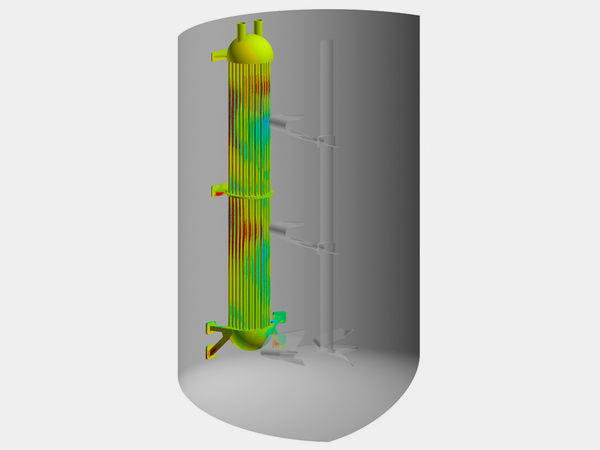

Uso de nuevos materiales en la tecnología de mezclado

En los centros de investigación y desarrollo de EKATO se está investigando intensamente el uso de nuevos materiales metálicos, cerámicos o compuestos para su lanzamiento al mercado. Una mayor vida útil del agitador y de los componentes internos del recipiente reduce los costes de funcionamiento y mantenimiento del operador de la planta, especialmente en entornos corrosivos o abrasivos. EKATO ofrece varios tipos de revestimiento para responder a las necesidades, desde revestimientos de goma hasta revestimientos duros o incluso componentes totalmente cerámicos.

La mezcla marca la diferencia

Los resultados de la investigación y el desarrollo se basan, entre otras cosas, en equipos bien coordinados y con una extraordinaria experiencia en tecnología punta. Nuestros químicos, ingenieros y técnicos desarrollan soluciones que garantizan a los operadores de las plantas un uso más eficiente de la energía, de materias primas y de costes, así como fiabilidad operativa.

Talleres y seminarios

En un variado concepto de formación y seminarios, nuestros expertos de investigación y desarrollo, gestión de productos y ventas informan regularmente sobre los últimos avances y tendencias en la tecnología de mezclado.

La oferta abarca desde jornadas de ingeniería especializadas en nuestra sede central en Alemania hasta eventos en lugares seleccionados de todo el mundo, también en su país, y seminarios online. También es posible organizar eventos o talleres personalizados para su empresa.

La serie de seminarios de EKATO incluye

- Conocimiento básico de la tecnología de mezclado

- Aplicaciones de procesos las áreas de: Hidrogenación, polimerización, cristalización, fermentación, fotoquímica y muchos otros aspectos y aplicaciones de agitación

Nuestros expertos estarán encantados de visitar su empresa con cursos de formación adaptados a sus necesidades o de impartirlos como seminarios online. Consúltenos sobre los seminarios específicos para su empresa.