Ingeniería

Diseño mecánicamente seguro, robusto y fiable

Los agitadores más potentes del mundo

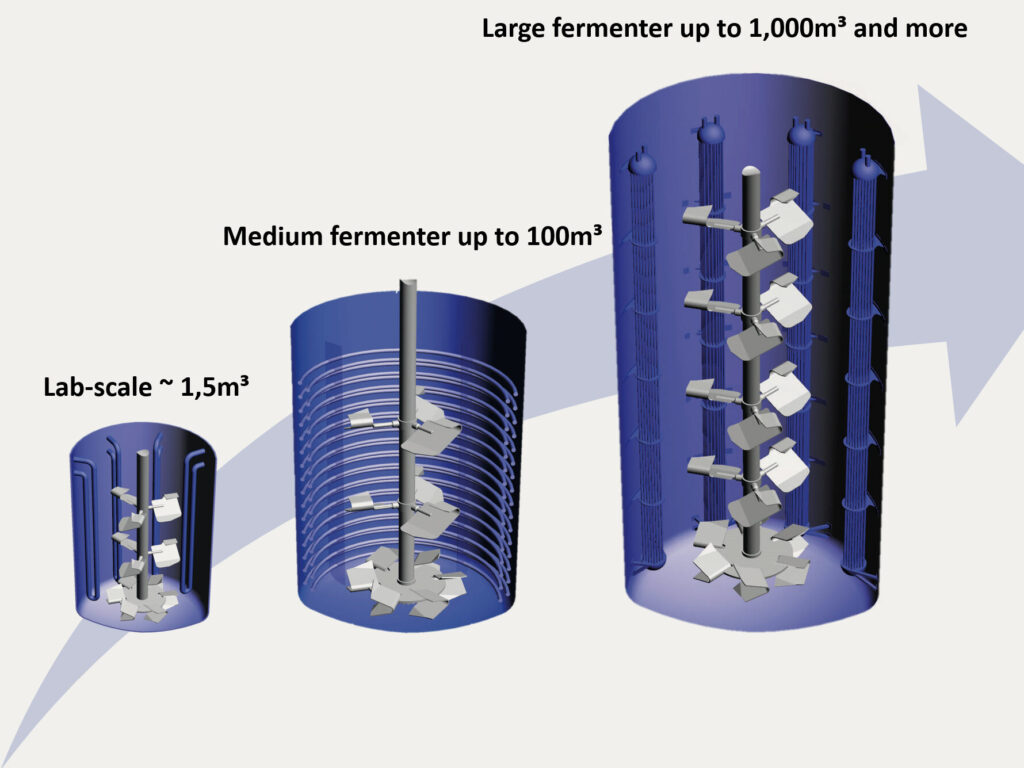

En las últimas décadas, la industria de procesos ha experimentado una tendencia masiva hacia la producción de unidades de planta más grandes y el escalado de equipos con el fin de lograr los beneficios de las «economías de escala». El enfoque de «economía de escala» conlleva ventajas en materia de costes. A medida que aumenta el tamaño de los equipos, disminuyen los costes por unidad producida. Esto suele ir acompañado de una reducción de las líneas de producción y de un crecimiento del proceso, es decir, de una mayor productividad y rendimiento. Podemos observarlo especialmente en las industrias petroquímica, de plásticos y de polímeros, en la hidrometalurgia o en los fermentadores industriales utilizados en biotecnología. En algunas de estas industrias, el volumen de los reactores se ha multiplicado por diez desde los años 90.

EKATO colabora estrechamente con sus clientes en el desarrollo de la próxima generación de plantas industriales y desarrolla junto a ellos las soluciones de tecnología de agitación más apropiadas, que incluyen agitadores y los diseños de reactores correspondientes.

¿Qué retos plantea el escalado?

Método de los elementos finitos (MEF)

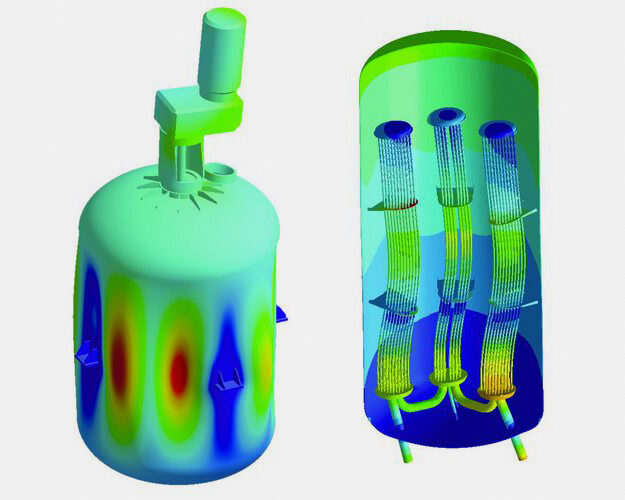

Dada su importancia, el método de los elementos finitos (MEF) se ha abierto paso en casi todas las disciplinas físicas imaginables. Los métodos más importantes en el campo de la tecnología de mezclado que pueden ser llevados a cabo por EKATO son:

- Cálculos de mecánica estructural (estabilidad operativa, deformaciones)

- Análisis modal / de vibraciones para la evaluación de los riesgos de resonancia

- Cálculos térmicos

- Acoplamiento fluido-estructura (frecuencias de excitación, frecuencia natural, amortiguamiento por el fluido en el recipiente)

Además de las cargas generalmente estáticas causadas por la presión y la temperatura del proceso, los recipientes agitados y sus componentes internos están sometidos a elevadas tensiones cíclicas generadas por el agitador.

Los agitadores más potentes

Los agitadores con una potencia de accionamiento de hasta 4000 kW, diámetros de cinta de más de 6 m o diámetros de eje de más de 500 mm hace tiempo que dejaron de ser una rareza para EKATO. El peso total de estos agitadores suele superar las 100 toneladas. Estas dimensiones generan enormes cargas estáticas y dinámicas, por lo que se requiere un cálculo aún más preciso y fiable de las fuerzas que actúan sobre todo el recipiente, sus componentes internos y la estructura de soporte. EKATO cuenta con décadas de experiencia en este campo en el que los métodos de cálculo evolucionan constantemente.

Reactores de agitación de una sola fuente

Una de las dificultades del diseño de los reactores de agitación es coordinar las interfaces entre el agitador, el recipiente y los componentes internos asociados necesarios para el proceso. A menudo, estos componentes provienen de diferentes fabricantes, lo que puede dar lugar fácilmente a problemas de coordinación e información. Por razones de productividad y economía, no solo conviene adaptar el agitador a un recipiente predeterminado, sino también elaborar un concepto global óptimo junto con el operador de la planta y el fabricante del equipo.

EKATO ofrece una amplia gama de servicios de ingeniería y suministro para garantizar a nuestros clientes que el proceso se desarrolle de forma eficiente y sin complicaciones con el menor número posible de interfaces. Además de los agitadores, también nos encargamos de la tecnología de proceso asociada, como los intercambiadores de calor, los deflectores, la posición óptima de las tuberías de alimentación y descarga, así como de la ingeniería del recipiente, todo de una misma fuente.

Nuestros ingenieros de proyectos coordinan las interfaces a lo largo de todo el proyecto, desde la fabricación y el premontaje hasta la entrega, la asistencia para la puesta en marcha y la formación.

Process Plants / Units

La construcción y el diseño de plantas de proceso completas requiere una perfecta interacción entre las disciplinas de tecnología de procesos, automatización e ingeniería. A partir de las cifras clave y las variables del proceso determinadas en los estudios y pruebas de viabilidad, se diseñan los componentes de la planta mediante métodos de escalado con base científica, se identifican los requisitos y se combinan en una planta completamente funcional. El diseño de la planta o de los propios componentes también incluye métodos como los análisis CFD y los cálculos MEF para garantizar la funcionalidad y la seguridad de la planta. La automatización desempeña un papel fundamental en la interacción óptima de los sistemas de proceso. Así se combinan los actuadores y sensores de los sistemas según los requisitos del proceso y las necesidades del cliente. El grado de automatización abarca desde el funcionamiento semiautomático hasta los procesos totalmente automáticos con control de recetas, registro de datos y documentación de lotes (BatchRecord). Se construyen plantas completas para los procesos en las áreas de SOLIDMIX y UNIMIX. SOLIDMIX cubre los procesos de secado y mezcla de sólidos, mientras que UNIMIX ofrece soluciones para la producción de productos en suspensión o emulsión en el rango de baja a alta viscosidad. La gama de plantas de proceso incluye desde soluciones prediseñadas (con plazos de entrega cortos) para productos específicos de nuestros clientes hasta soluciones de ingeniería en las que se aplican los requisitos específicos del proceso y del cliente.

Diseño y construcción de plantas

En la división de Plantas de Proceso, EKATO ofrece un amplio paquete de servicios y equipos como socio de desarrollo e ingeniería para plantas de proceso basadas en procesos de agitación. Con conocimientos prácticos especializados y métodos innovadores de ingeniería de procesos y sistemas, EKATO ofrece el diseño conceptual, la ingeniería básica, la ejecución, la adquisición y la entrega, así como la instalación y la puesta en marcha del sistema.

Diseño conceptual

En la fase conceptual del diseño, EKATO determina los pasos esenciales del proceso necesarios y define los balances de masa y energía a partir de los análisis del proceso. Si es necesario, EKATO realiza pruebas en su propio laboratorio y sistemas piloto altamente resistentes a la corrosión, en los que son posibles condiciones de funcionamiento de hasta 100 bares y 300 °C. El escalado requerido a escala operativa se lleva a cabo sobre la base de nuestros 80 años de experiencia. Nuestros especialistas examinan la viabilidad de los conceptos de proceso desarrollados de este modo y realizan una primera estimación aproximada de los costes.

Ingeniería básica

En la fase de ingeniería básica, EKATO diseña en equipos de proyecto interdisciplinarios los aspectos técnicos y mecánicos del sistema principal y define los servicios auxiliares necesarios, así como el concepto de control y supervisión. También se realiza un análisis funcional de operatividad (HAZOP) junto con el cliente. Asimismo, se desarrollan el diagrama de tuberías e instrumentación (P&ID) y el plano del sistema acompañado de un nuevo análisis de riesgos. Una vez completada la ingeniería básica, se evalúan con la mayor precisión posible los costes del sistema.

Ingeniería de detalle

En la fase de detalle, el equipo de proyecto de EKATO especifica los equipos, accesorios e instrumentos y precisa las interfaces. Estas también pueden ser suministrados por EKATO si el cliente lo solicita. En este caso, EKATO se hace cargo de la tramitación completa de los pedidos y de controlar y asegurar que se cumplan las características técnicas, la calidad y los plazos de entrega acordados con los proveedores y fabricantes de componentes.

Instalación y puesta en marcha

Resumen

Con esta amplia gama de servicios y equipamiento, EKATO ofrece soluciones parciales o completas, desde la idea hasta una solución eficiente desde el punto de vista técnico y económico. Mediante ensayos y muchos años de experiencia en el escalado de equipos de ingeniería de procesos, EKATO proporciona a sus clientes garantías de proceso y plantas de producción de gran calidad.