Desulfuración de gases de combustión (FGD)

EKATO en Plantas FGD desde 1979

Desde 1979, cuando el mercado de la desulfuración de gases de combustión (FGD) creció en Europa y en los EE.UU. debido a unos límites de emisiones más estrictos, EKATO equipa las centrales de carbón con agitadores específicamente diseñados para demandas extremas del equipamiento y estableció el punto de referencia para la tecnología de hoy. Con más de 12.000 agitadores vendidos en todo el mundo, EKATO es el proveedor de agitadores nº 1 en este mercado.

Durante los primeros años de la década de los ochenta, el sumidero de absorción de una planta de FGD estaba generalmente equipado con una rejilla de rociado para inyectar el aire de oxidación en el proceso. Las pequeñas salidas de las tuberías se obstruían fácilmente por los sólidos y conducían a costos de inversión, reparación y mantenimiento significativos.

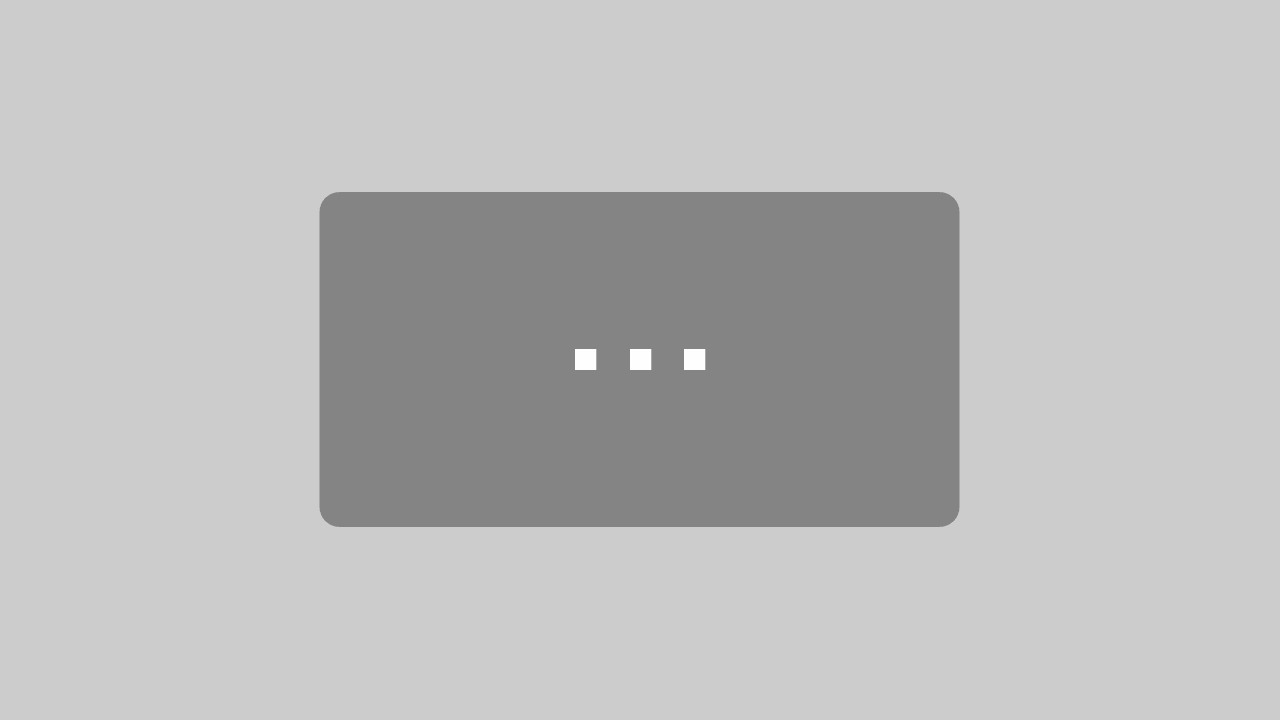

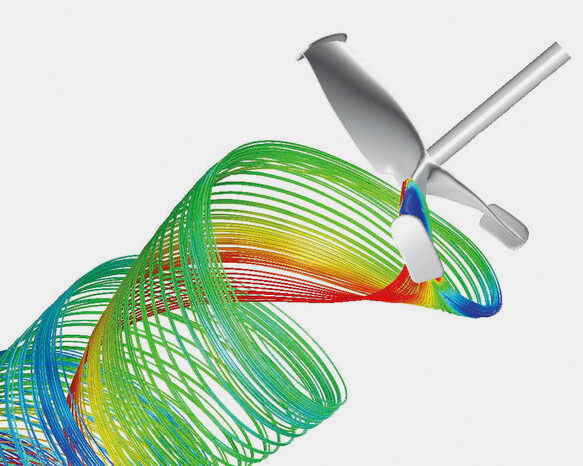

En este contexto, EKATO desarrolló en 1983, con numerosas pruebas de laboratorio a escala operativa, el sistema de gaseado del agitador con la lanza de aire de oxidación colocada delante del impulsor. Con este nuevo desarrollo, EKATO estableció el primer punto de referencia en el mercado de FGD. Hoy en día más del 90% de todas las plantas modernas de FGD en todo el mundo están utilizando este tipo de sistema de agitación con lanza. Otro gran problema en el proceso de FGD es la alta abrasión en las aspas del impulsor, forzada por la alta concentración de sólidos y las cenizas de combustión. Extender la vida útil del impulsor fue el objetivo de desarrollar el modelo Wingjet de EKATO.

En 1994, EKATO descubrió este enfoque innovador en la construcción de aeronaves. En las puntas de las alas de los jets modernos se encuentra el llamado «winglet» o dispositivos de punta alar. Inspirado en eso, el EKATO Wingjet tiene un «winglet» en cada aspa que reduce altamente el vórtice creado por la compensación de la presión en sus extremidades; esto es, la razón principal de la abrasión.

Este diseño de impulsor sigue siendo el punto de referencia para los agitadores de FGD de hoy.

Procesos

Existen tres procesos principales de desulfuración, cada uno de los cuales se aplica en una serie de modificaciones:

- Seco (absorción o adsorción de aditivos)

- Semi-seco (absorción)

- Húmedo (absorción de cal o amoniaco)

Debido a que los absorbentes de cal y amoniaco están fácilmente disponibles y el producto del proceso húmedo se usa o se elimina con facilidad, este proceso es empleado ahora por más del 90% de todas las plantas de desulfuración en todo el mundo. La imagen proporciona un diagrama de flujo simplificado de una planta, en este caso de un proceso de desulfuración de gases de combustión KRC de dos etapas. Con este procedimiento, el dióxido de azufre (SO2) contenido en el gas de combustión se absorbe químicamente en una suspensión acuosa de lavado de piedra caliza (CaCO3), cal viva (CaO) o cal muerta (Ca(OH)2) según la fórmula simplificada

SO2 + CaCO3 → CaSO3 + CO2

y luego se oxida con oxígeno atmosférico O2 en una serie de pasos para producir yeso (CaSO4):

CaSO3 + O2 → CaSO4

Si se utiliza piedra caliza, se inicia el proceso mezclando harina caliza y agua en un depósito de preparación y luego transfiriendo la suspensión resultante al depósito de alimentación del depurador. Debido a que el proceso de absorción reacciona con mucha sensibilidad incluso a pequeñas fluctuaciones en la alimentación del depurador, la distribución de partículas en la suspensión de piedra caliza debe ser absolutamente uniforme – a pesar de las geometrías de los depósitos, que varían considerablemente.

El gas limpio que sale de la planta se utiliza para enfriar los gases de combustión entrantes hasta aproximadamente los 50°C. Estos últimos se alimentan a continuación en el lado del depurador de una o dos etapas. Montados por encima de la entrada de gases de combustión hay una serie de niveles de boquillas, que pulverizan el gas con una suspensión de lavado recirculada continuamente. Utilizando el principio de contraflujo, se elimina efectivamente el SO2 del gas de combustión junto con otros gases ácidos y tóxicos (gas ácido clorhídrico, fluoruro de hidrógeno).

A continuación, la suspensión desciende hasta el sumidero absorbente por debajo de la entrada de gases de combustión. Aquí los productos intermedios que se han formado (sulfito de calcio, sulfuro de hidrógeno) se oxidan por aire soplado a través de lanzas para producir yeso. La suspensión de yeso resultante se hace pasar por hidrociclones (para separación y reciclado de finos) en el depósito de suspensión de yeso. Después de haber sido deshidratado y secado, el yeso está disponible para diversos usos; p. ej., para la industria de la construcción.

Además del tratamiento de gases de combustión que acabamos de describir, el cual evita la contaminación del aire, también se requieren medidas exhaustivas para tratar las aguas residuales del proceso.

Tecnología de agitación

Suspensiones

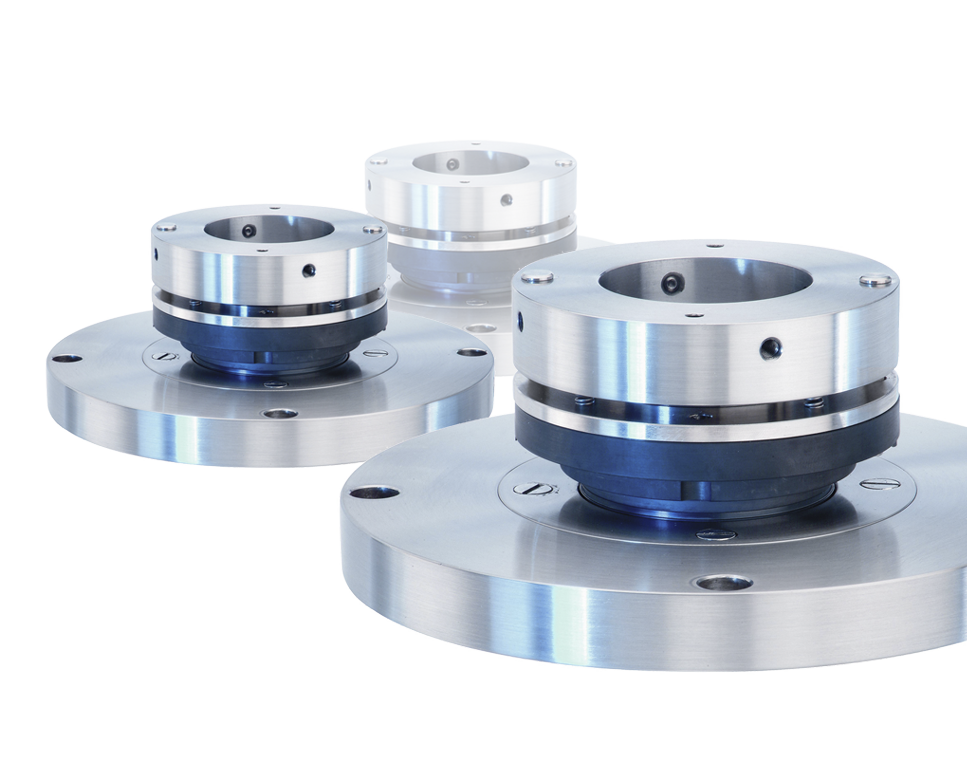

Los agitadores montados horizontalmente instalados alrededor de la torre de depuración mantendrán una suspensión completa y fiable desde el fondo. Debe evitarse cualquier sedimentación o acumulación de las partículas de yeso formadas en el sumidero del depurador para un funcionamiento continuo ininterrumpido de la torre de depuración.

Esto se logra mediante ajustes angulares óptimos, tanto verticalmente (α) como lateralmente (β), más una colocación estratégica de los agitadores alrededor del depurador.

Sin el ajuste correcto del ángulo y demasiada distancia entre los agitadores, pueden producirse sedimentos en el centro o en la pared del recipiente que pueden conducir al taponado de las boquillas de la bomba. El ajuste de ángulo ideal depende de la escala.

Sistema de gasificación

Si el sulfito de calcio se produce a partir del dióxido de azufre y la cal se oxida a yeso con aire de los sistemas de gaseado de tuberías cruzadas (rejilla de rociado fija), los agitadores de depuración tienen que mantener los sólidos en suspensión en el sumidero del depurador. Sin embargo, tales sistemas de gaseado de tuberías cruzadas consumen mucho material y son inflexibles en operaciones de carga parcial. También son altamente susceptibles de provocar una obstrucción, lo que puede conducir a una transferencia de masa de oxígeno reducida.

El sistema de gaseado de agitadores y lanzas desarrollado por EKATO representa una simplificación sustancial en comparación con la gasificación por medio de tuberías cruzadas. Este sistema emplea una o más lanzas en el lado de presión del impulsor para introducir el aire de oxidación. Ahí se dispersa en burbujas finas por las altas velocidades de flujo de la corriente creada por el impulsor y distribuida sobre la sección transversal del recipiente.

El sistema de gaseado de agitadores y lanzas se convirtió rápidamente en el estándar para los procesos de FGD de piedra caliza húmeda, ya que ofrece grandes ventajas.

Ventajas del sistema de gaseado de agitadores y lanzas desarrollado por EKATO:

- Transferencia de masa de oxígeno altamente eficiente, lo que reduce la cantidad de aire de oxidación requerida hasta en un 30% en comparación con los sistemas de gaseado por rejilla de rociado.

- Las burbujas finas que se producen por las altas velocidades de flujo aplicadas por el impulsor tienen una superficie de agregado extremadamente grande, lo que crea una transferencia de masa de oxígeno mucho más eficiente que una columna de grandes burbujas.

- Tiempo de residencia superior de las burbujas

- La mayor parte de los sistemas de gaseado de rejilla de rociado introducen el aire a un nivel por encima de los agitadores. Sin embargo, las lanzas del sistema de gaseado desarrollado por EKATO distribuyen el aire de oxidación a un nivel mucho más bajo. Una mejor cobertura y burbujas más pequeñas prolongan el tiempo de residencia, mejorando así la utilización del oxígeno.

- Costes mínimos de instalación gracias a la reducción de la cantidad de tuberías en el recipiente

- No hay riesgo de obstrucción

Es muy improbable que las grandes aberturas de las tubería se obstruyan. Como resultado, se proporciona una eficiencia estable de la dispersión del aire de oxidación en funcionamiento continuo, así como menores costes de mantenimiento.

Diseño del agitador

Los agitadores EKATO están diseñados y fabricados para una vida de fatiga basada en la potencia nominal del motor y la máxima aplicación de cargas dinámicas. Para el diseño se tienen en cuenta los ciclos infinitos de las cargas dinámicas. Los agitadores EKATO han demostrado ser fiables así como su funcionamiento a largo plazo, incluso en condiciones de proceso severas como en un servicio de FGD.

EKATO WINGJET

El EKATO Wingjet, un impulsor desarrollado específicamente para su uso en absorbedores de FGD. Con su geometría optimizada por CFD y sus aspas moldeadas, este impulsor ofrece las siguientes ventajas:

- Máxima eficiencia

- Flujo axial combinado

- Aumento de la capacidad de bombeo

- «Winglets» que suprimen el torbellino alrededor de la punta para reducir el impacto de la corrosión y los costes de mantenimiento, y alargar la vida útil.

El impulsor EKATO Wingjet está construido con materiales Súper Dúplex, altamente resistentes a la corrosión y a la abrasión. Diámetros disponibles: 800…2000 mm

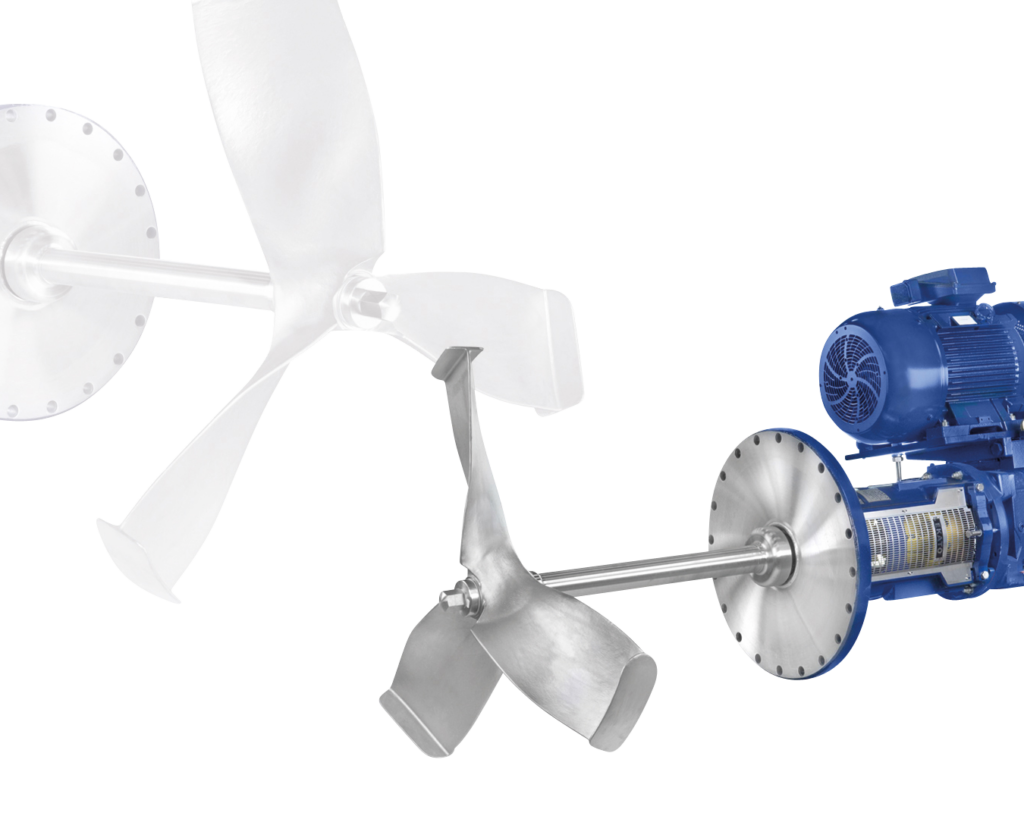

Sello Mecánico ESD 42L

Sello mecánico lubricado de simple efecto para agitadores de FGD con entrada lateral. Este sello mecánico tipo cartucho está diseñado específicamente para medios altamente abrasivos y corrosivos proporcionando una larga vida útil y un fácil mantenimiento in situ.

Dispositivo de cierre

El dispositivo de cierre permite el mantenimiento del sello mecánico, o incluso sustituirlo por completo, sin cerrar o vaciar la torre de absorción.

Materiales

La selección adecuada de los materiales teniendo en cuenta el nivel de pH, la temperatura y los cloruros, fluoruros, sólidos y oxígeno en los medios que se agitan son esenciales para conseguir agitadores confiables con una larga vida útil.

En la práctica hay dos casos fundamentales:

- Uso de materiales metálicos de aleación para los agitadores de absorbedores montados lateralmente

- Uso de acero al carbono sin alear revestido con caucho duro o blando para los agitadores verticales montados en la parte superior

Las partes de los agitadores de entrada lateral que entran en contacto con los medios altamente corrosivos y abrasivos están hechos de acero inoxidable súper austenítico o de súper dúplex.

El propulsor EKATO Wingjet está fabricado con un material súper dúplex moldeado. Además, un diseño sin ranuras y conexiones selladas de las piezas en contacto con el producto minimiza la corrosión por hendiduras y la formación de picaduras por los medios ácidos y sus cloruros.

Referencias

Los agitadores FGD de EKATO llevan instalándose y utilizándose con éxito desde 1980 en cientos de centrales térmicas de todo el mundo.

Con más de 12 000 agitadores vendidos en más de 1500 plantas de desulfuración de gases de combustión en todo el mundo, EKATO es el principal proveedor de agitadores en este mercado.

Póngase en contacto con nosotros si desea que le proporcionemos una lista de referencias detallada o específica de cada país.