Tecnología de mezclado en hidrometalurgia

Extracción de materiales con procesos hidrometalúrgicos

EKATO in Hydrometallurgy

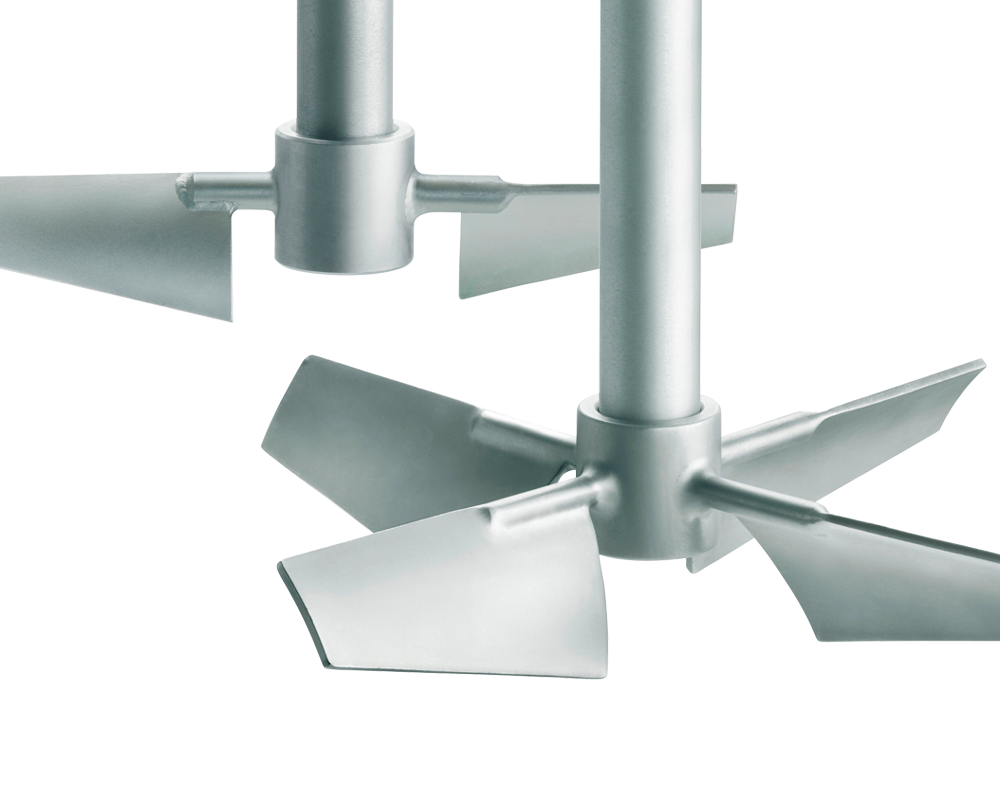

Los tres tipos de agitadores más importantes en hidrometalurgia son los agitadores para autoclaves, tanques atmosféricos y tanques de lixiviación. EKATO es el líder mundial en agitadores de autoclaves. La empresa se vale de su vasta experiencia para ofrecer soluciones a medida. Nuestra amplia gama de servicios incluye pruebas de laboratorio, CFD y estudios FEA, diseño y fabricación de agitadores, y asistencia in situ. EKATO establece regularmente nuevas normas para tanques atmosféricos de gasificación.

En comparación con otras tecnologías disponibles en el mercado, los sistemas EKATO presentan las siguientes ventajas:

- Mayor rendimiento y mejores resultados gracias a una excelente transferencia de masa y unas tasas de circulación más altas para la suspensión de sólidos.

- Importante ahorro de costes gracias a un mayor rendimiento del gas.

- Menos costes de operación gracias a un funcionamiento estable incluso con tasas de aireación muy elevadas.

Autoclave y agitadores de tanque en hidrometalurgia

Autoclave con agitación

EKATO es el líder mundial en tecnología de autoclave con agitación. EKATO ofrece soluciones personalizadas y una valiosa experiencia en aplicaciones de autoclave en todo el mundo. Nuestros servicios abarcan una amplia gama como pruebas de laboratorio, CFD y estudios FEA, diseño y fabricación de agitadores y asistencia in situ.

EKATO ofrece un diseño mecánico robusto y una fabricación de alta calidad (sala limpia de titanio para la soldadura). A través de nuestra división de sellos ofrecemos una gama completa de soluciones de sellado mecánico y sistemas de soporte de sellos para trenes de autoclaves. La técnica de autoclave se utiliza en hidrometalurgia cuando la extracción por métodos clásicos de lixiviación atmosférica no resulta económica.

Las autoclaves son típicamente recipientes horizontales divididas en entre 3 y 9 compartimientos o una serie de recipientes individuales en cascada que trabajan a elevada temperatura y alta presión. Las temperaturas extremas, así como los regímenes fluctuantes de presión requieren diseños de sonido y productos de la mejor calidad, garantizando la máxima disponibilidad y vida útil.

Agitadores atmosféricos para tanques de gasificación

Los reactores del depósito de agitación bajo condiciones operacionales atmosféricas continuas cumplen una función clave para muchos procesos hidrometalúrgicos de lixiviación gaseados tales como

- Reactores de biolixiviación

- Lixiviación directa

- Depósitos de preoxidación

- Desintoxicación de cianuro

- Eliminación de arsénico

- Precipitaciones de hierro

- Lixiviar cloruro gasificado, p. ej. para el procesamiento de mate de níquel

- Recuperación de escandio y de otros elementos terrestres escasos (con gas SO2)

- Producción de carbonato de litio grado batería (con gas CO2)

Aparte de realizar «economías de escala» e implementar avances en el desempeño del proceso, lograr una optimización de costos de tales sistemas sigue siendo un objetivo fundamental. Por lo tanto, EKATO ha desarrollado soluciones patentadas y únicas de gasificado como EKATO COMBIJET y EKATO COMBIJET PLUS.

Agitadores para tanques grandes y tanques de lixiviación

Dado que la calidad de los cuerpos de mineral a menudo disminuye a medida que se agotan los recursos ricos, una de las tendencia es procesar más volumen de lechada en una planta o módulo, lo que conduce a mayores tamaños de recipientes para proyectos actuales y futuros. Estas unidades tienen que ser diseñadas de forma fiable para asegurar que la planta entera pueda ser operada con seguridad. Las tareas de mezclado pueden ser desde tareas de suspensión de sólidos hasta mezclas más exigentes de lechadas no newtonianas, si por ejemplo se tienen que tratar concentraciones de sólidos incrementadas.

Las aplicaciones típicas son

- Tanques de lixiviación (CIL, CIP)

- Mezcla de lechadas no newtonianas con concentraciones de sólidos incrementadas, p. ej. tanques de alimentación de autoclave y tanques de tuberías de lechada

- Los depósitos de repulpación / acondicionamiento, p. ej. mezcladoras CCD interetapas, tanques de alimentación con filtro...

- Almacenamiento y acumuladores