Kristallisation

Maßgeschneiderte Partikel erzeugen

Je nach Prozessanforderung unterscheidet man zwischen Kühlungs- und Verdampfungskristallisation sowie Fällung. Genauso vielfältig sind die apparativen Lösungen, die eingesetzt werden. Bei Loop-Kristallisatoren, die mittels einer Pumpe zwangsumgewälzt werden, spricht man von Forced Circulation (FC) Kristallern während die Schichtkristallisation statisch ist. Gerührte Kristallisationen werden entweder in einem offenen Rührsystem mit Hydrofoil Rührorganen oder mit einem Leitrohr ausgeführt. Für beide Varianten hat EKATO effiziente Lösungen, die nicht nur das Rührwerk selbst beinhalten. Diese werden auf den jeweiligen Seiten genauer beschrieben.

Beispiele für Kristallisationsprodukte

- Düngemittel

- Zucker

- Festprodukte aus Spezial- und Feinchemie

EKATO unterstützt Sie gerne im gesamten Projektverlauf, von der ersten Abschätzung, Versuche und Strömungssimulationen (CFD) bishin zum Detailengineering, Fertigung und Betrieb.

Batch-Kristallisation

Kontinuierliche Kristallisation

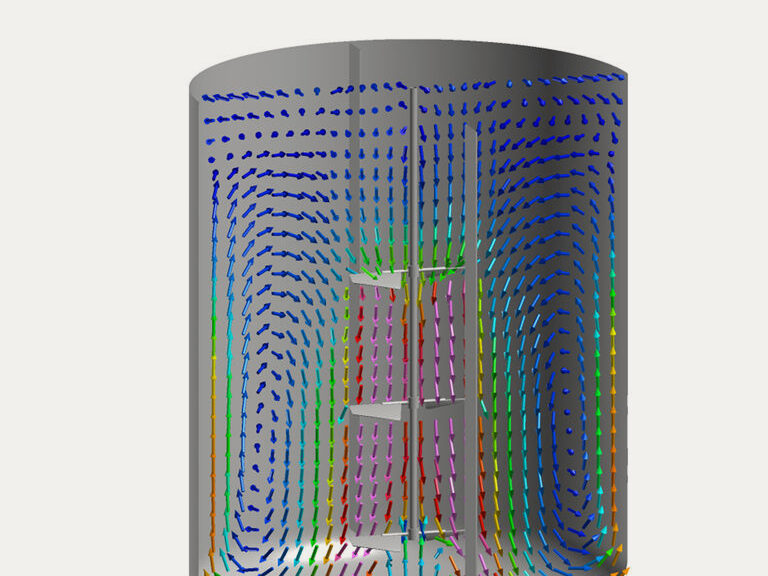

Da der Rührwerkseinbau in den meisten Fällen von unten erfolgt und eine gerichtete, axiale Strömung gewünscht ist, spricht man bei dieser Anordnung auch von einer Unterflanschpumpe.

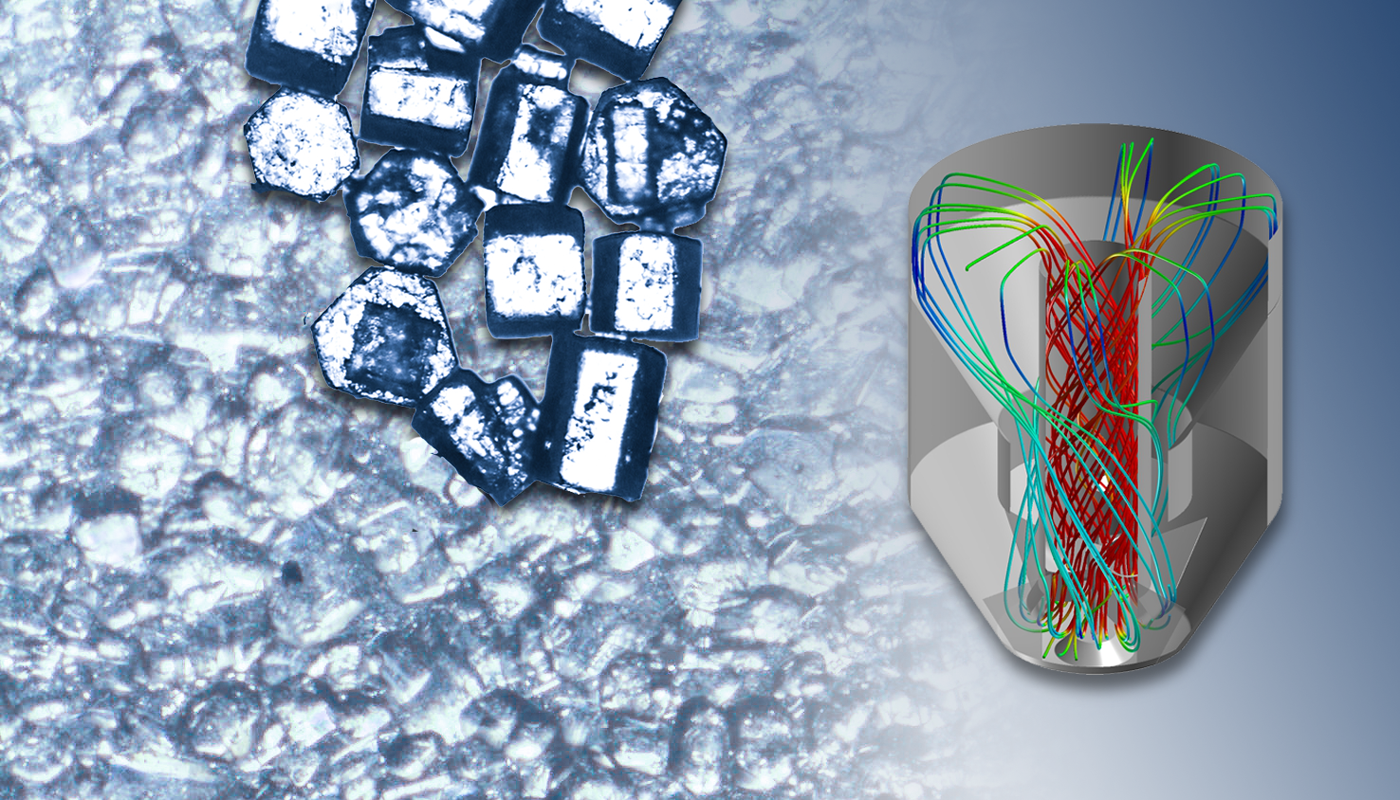

Kontinuierliche Verfahren sind vor allem bei großen Kapazitäten eines gleichförmigen Produktes im Einsatz. Das kann zum Beispiel ein Leitrohrkristaller im Bereich der Düngemittelproduktion sein. Hier kommt es neben einem hohen Durchsatz auch auf eine gleichbleibende Produktqualität und eine klassierende Abtrennung der Kristalle an.

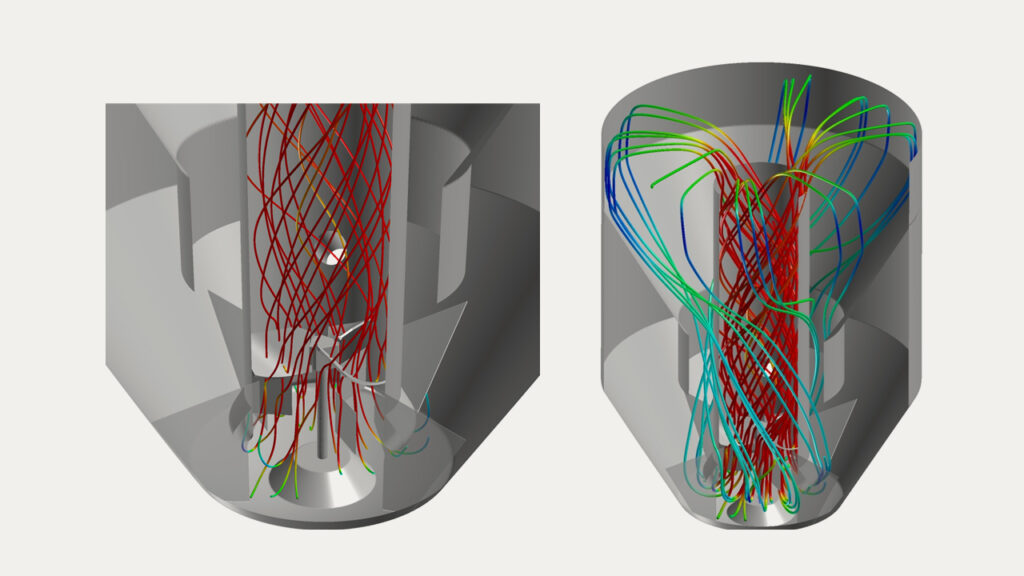

Um die Effizienz maßgeblich zu steigern hat EKATO den TORUSJET, ein 3-flügliger Leitrohrpropeller, in Verbindung mit speziellen Vorleitblechen, entwickelt. Durch die gesamthafte Betrachtung des Systems konnte die Effizienz, in diesem Fall das Verhältnis von gerichteter, axialer Strömung zur turbulenten Strömung signifikant erhöht werden. Dies hat zur Folge, dass bei gleicher Umwälzmenge weniger Energie benötigt wird. Dies schlägt sich einerseits direkt in den Beschaffungskosten aber auch in den Betriebskosten nieder. Als positiven Nebeneffekt soll an dieser Stelle auch die Kristallschonung genannt werden, da weniger Turbulenz auch weniger Kollision von Partikeln bedeutet.

Leitrohrapparate sind mechanisch stark belastet. Aus diesem Grund lohnt es sich das Leitrohr mit Einbauten und die Anbindung an den Behälter mittels Finite Elemente Analyse (FEA) und Schwingungsanalyse (Modalanalyse) gezielt zu überprüfen, um den störungsfreien Betrieb gewährleisten zu können.