Lösungen für hochabrasive Prozesse

Strömungsoptimierung und Materialauswahl als Lösung gegen Verschleiß

Verschleiß als Kostentreiber

In vielen Branchen wie der Erz- und Metallverarbeitung, der Baustoff- oder Pigmentchemie sowie der Salz- und Düngemittelherstellung führt abrasiver Verschleiß zu häufigen Anlagenstillständen und Kosten für die Reparatur und den Ersatz verschlissener Bauteile. Bei Anwendungen mit hohen Anforderungen an die Produktreinheit – hier seien Beispielhaft die Herstellung von hochreinem Silizium oder von Zahnpasta genannt – können bereits Spuren von Metallen aus den erodierten Stählen zu nicht akzeptablen Verunreinigungen und zur Zurückweisung eines Produkts führen.

Verschleißschutz macht sich bezahlt

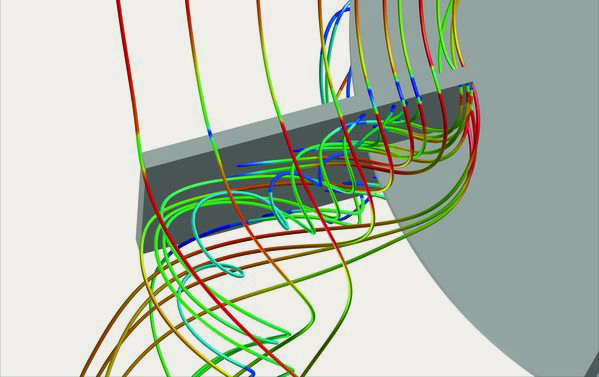

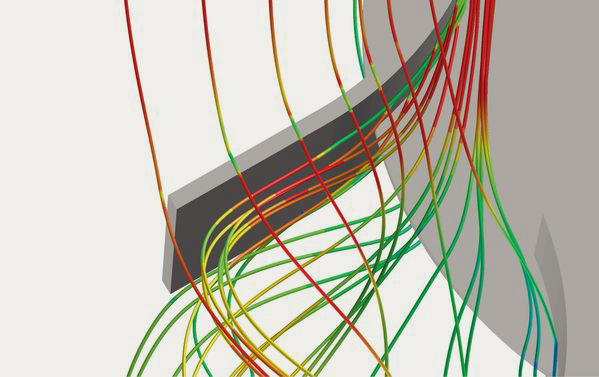

Jede wirksame Maßnahme zur Verlängerung der Standzeiten beim Rühren schleißender Medien macht sich bezahlt, in vielen Fällen schon nach wenigen Wochen. Hierbei wiegt das Vermeiden von Stillstandszeiten häufig deutlich schwerer als die reinen Kosten für Reparatur und Ersatz. EKATO hat das Know How, die Ursachen für den Verschleiß in Versuchen oder durch Strömungssimulationen zu ermitteln und geeignete Maßnahmen abzuleiten:

Standzeitverlängerungen vom Zweifachen bis zu Faktoren über das 20-fache sind möglich.

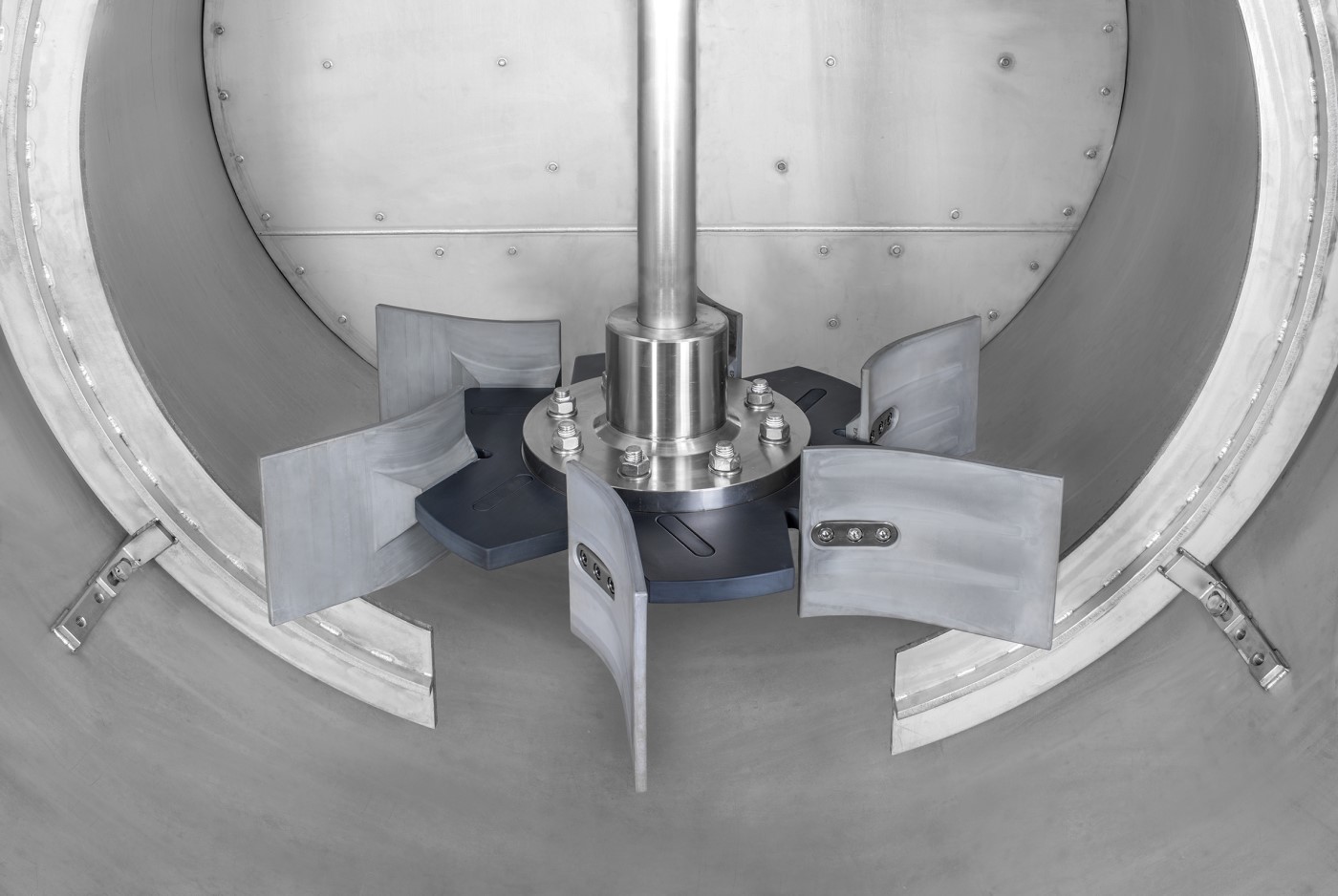

Strömungsoptimierte Geometrien

Ein eleganter Ansatz ist strömungstechnische Optimierung der Rührorgane, da Wirbelablösungen an den Rührflügeln vor allem den aggressiven Prallverschleiß fördern. Gelingt es, die Strömungsablösungen zu vermindern, wird die Standzeit ohne weitere Maßnahmen länger: mehr als das zweifache ist ohne weiteres möglich.

Beschichtungen

Beschichtungen müssen sehr sorgfältig auf die Betriebsbedingungen und die beteiligten Werkstoffe abgestimmt sein. Der Nachteil von Beschichtungen: ist die dünne Schutzschicht durch einen vergleichsweisen geringen Abtrag an einer Stelle durchdrungen, kann der Verschleiß im Grundmaterial darunter ungehindert fortschreiten.

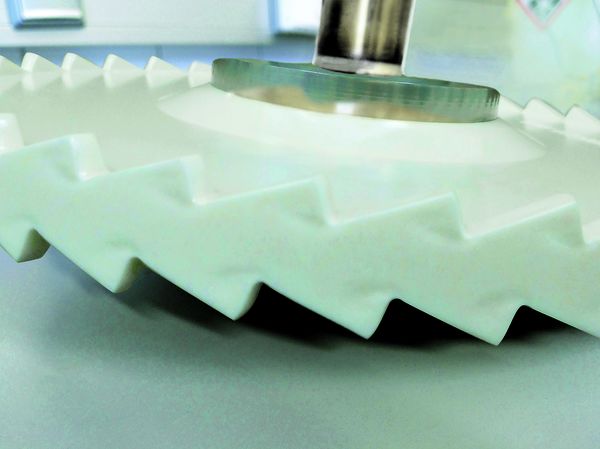

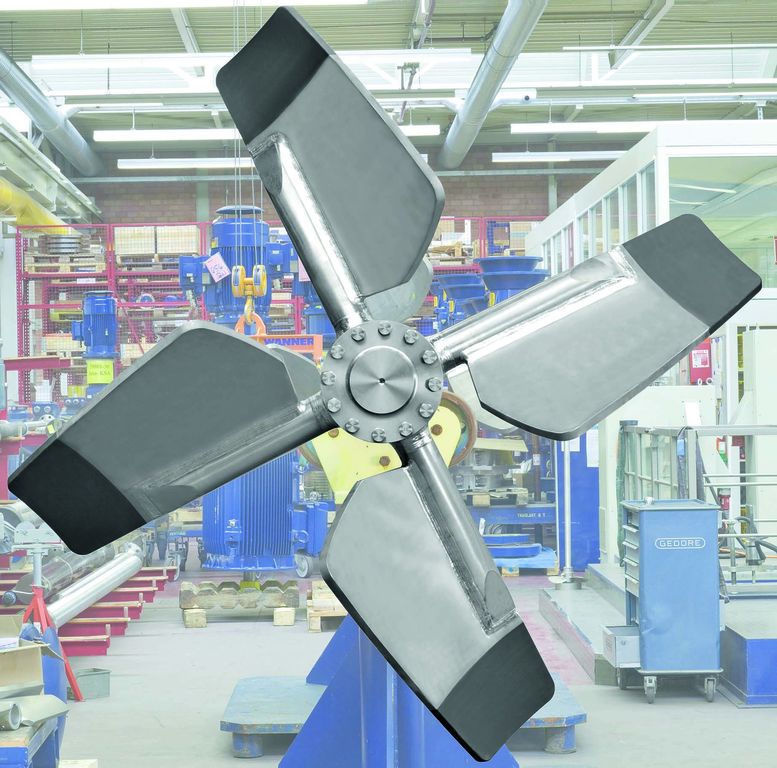

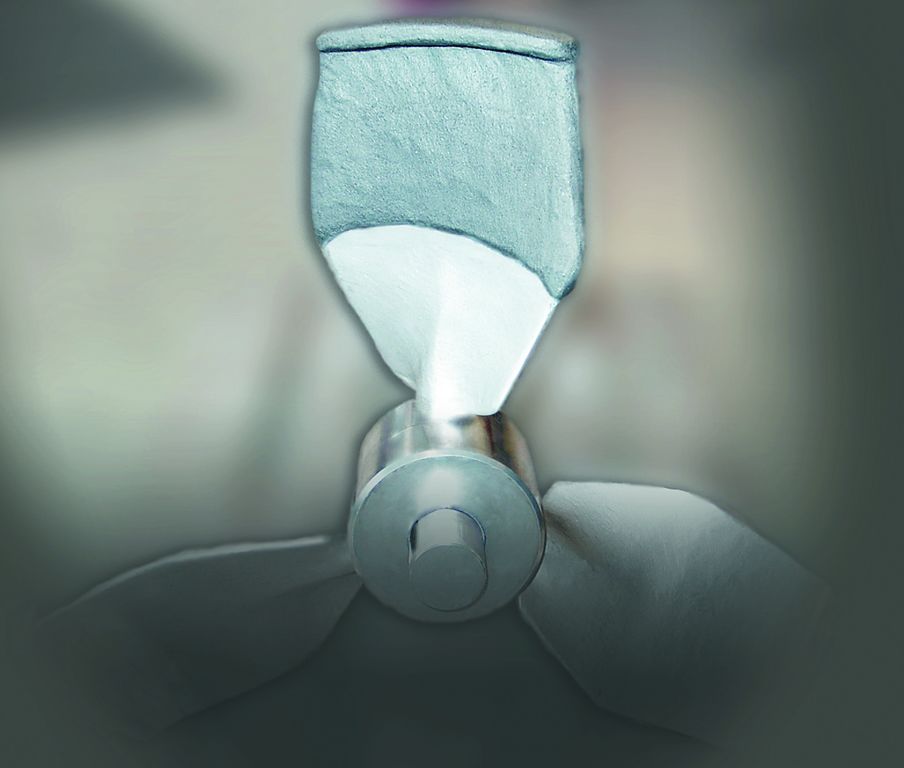

Keramische Werkstoffe

Moderne Ingenieurkeramik eröffnet völlig neue Perspektiven. Die Fortschritte in der Keramikverarbeitung erlauben den Bau von Rührern mit Durchmessern von 2 m und mehr. Dabei können auch komplexe Geometrien umgesetzt werden. Je nach Größe und Form ist der gesamte Rührer als Keramikteil ausgeführt, oder keramische Rührflügel werden an eine metallische Nabe angeschlossen. Diese Verbundbauweise ist zulässig, da Verschleiß immer im Bereich der höchsten Geschwindigkeiten, also außen am Rührer auftritt.

Know How als Voraussetzung zum Erfolg

Keramikwerkstoffe weisen eine Reihe hervorragender Eigenschaften auf. Sie verbinden hohe chemische Beständigkeit mit extremer Härte, beides der Garant für lange Standzeiten. Dabei bleiben ihre Festigkeitskennwerte auch bei hohen Temperaturen konstant.

Die Konstruktionsprinzipien müssen aber an den Werkstoff Keramik angepasst sein. Fertigungstoleranzen sind enger als beim klassischen Apparate- und Anlagenbau, und den unterschiedlichen thermischen Dehnungen von Stahl und Keramik muss Rechnung getragen werden. Ein Team von EKATO-Spezialisten passt das Know How zur Berechnung und Fertigung der Bauteile ständig an neue Anforderungen an. Hierfür stehen die Tools der Finiten-Elemente-Analyse ebenso zur Verfügung wie die Möglichkeit, Prototypen realitätsnah einem Dauertest zu unterziehen. Im EKATO Test Center stehen hierfür anwendungsbezogen unterschiedlichste Behälter bis zu 100 m³ und 500 kW Rührwerksleistung zur Verfügung.