Engineering

Mechanisch sicheres, robustes und zuverlässiges Design

Die weltweit leistungsstärksten Rührwerke

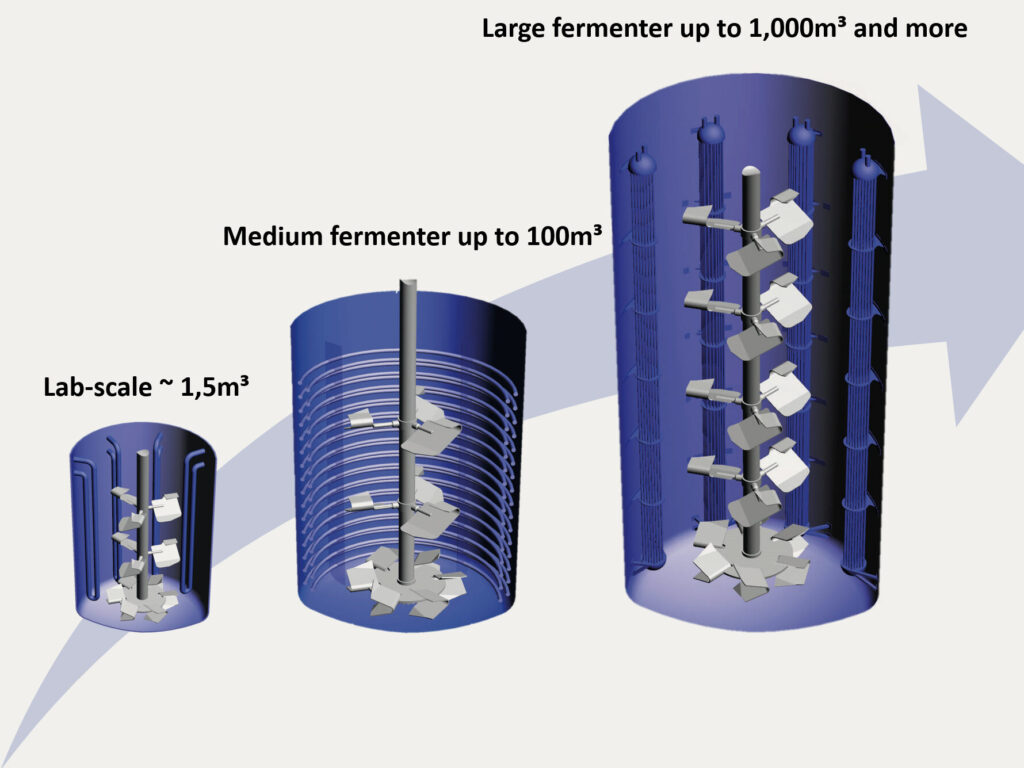

In den letzten Jahrzenten gibt es in der Prozessindustrie einen massiven Trend zur Herstellung größerer Anlageneinheiten und zur Skalierung von Equipment, um die Vorteile der „Economies of Scale“ zu erreichen. Das Verfolgen des „Economies of Scale“-Ansatzes führt zu Kostenvorteilen. Mit zunehmender Größe der Anlagen sinken die Produktionskosten pro Produktionseinheit. Dies geht oft Hand in Hand mit dem Rückgang von Produktionslinien und mit Mitteln des Prozesswachstums, d.h. höherer Produktivität und Ausbeute. Besonders in der Petrochemie, Kunststoff- und Polymerindustrie, in der Hydrometallurgie oder bei Industriefermentern in der Biotechnologie ist dieser zu beobachten. So hat Sich beispielsweise in einigen dieser Branchen das Reaktorvolumen seit den 90er-Jahren verzehnfacht.

EKATO arbeitet für die nächsten Industrieanlagengenerationen eng mit seinen Kunden zusammen und entwickelt gemeinsam mit Ihnen, die entsprechenden rührtechnischen Lösungen aus Rührwerken sowie den darauf abgestimmten Reaktordesigns.

Was sind die Herausforderungen beim Skalieren?

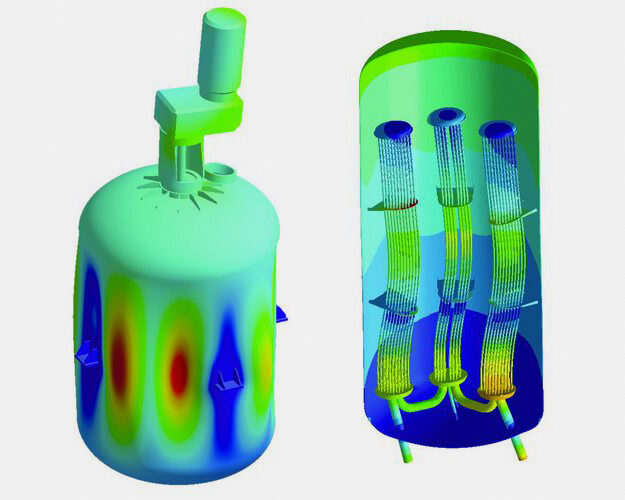

Finite Elemente Methode (FEM)

Folgende Berechnungen können beispielsweise von EKATO durchgeführt werden: Ihrer Bedeutung entsprechend hat die Finite Elemente Methode (FEM) mittlerweile Einzug in fast alle denkbaren physikalischen Disziplinen gefunden. Die wichtigsten Methoden in der Rühr- und Mischtechnik, welche von EKATO durchgeführt werden können sind:

- Strukturmechanische Berechnungen (Betriebsfestigkeit, Verformungen)

- Modal- / Schwingungsanalysen zur Beurteilung von Resonanzgefahren

- Thermische Berechnungen

- Fluid-Struktur-Kopplung (Erregerfrequenzen, Eigenfrequenz, Dämpfung durch Fluid im Behälter)

Neben den in der Regel statischen Belastungen durch Prozessdruck und -temperatur unterliegen Rührbehälter und dessen Einbauten einer vom Rührwerk ausgehenden hohen zyklischen Beanspruchung.

Die leistungsstärksten Rührwerke

Rührwerke mit einer Antriebsleistung von bis zu 4000 kW, Rührorgandurchmesser von über 6 m oder Wellendurchmessern von über 500 mm sind für EKATO längst keine Seltenheit mehr. Das Gesamtgewicht solcher Rührwerke liegt dabei oftmals über 100 Tonnen. Diese Dimensionen führen zu enormen statischen und dynamisch Lasten. Dies bedingt umso mehr einer genauen und sicheren Berechnung der wirkenden Kräfte auf den gesamten Behälter, dessen Einbauten sowie Stützkonstruktion. EKATO greift hierbei auf Jahrzehntelange Erfahrung zurück, in denen die Berechnungsmethoden stetig weiterentwickelt werden.

Gerührte Reaktoren – aus einer Hand

Eine Herausforderung bei dem Design gerührter Reaktoren ist die Koordination der Schnittstellen zwischen Rührwerk, Behälter und dessen dazugehörigen, für den Prozess notwendigen Einbauten. Oftmals werden diese Einzelkomponenten von verschiedenen Herstellern geliefert, was nicht selten zu Koordinations- und Informationsproblematiken führen kann.

Es macht aus Produktivitäts- und Wirtschaftlichkeitsgründen Sinn, das Rührwerk nicht nur an einen vorab festgelegten Behälter anzupassen, sondern zusammen mit dem Betreiber und Apparatebauer ein optimales Gesamtkonzept zu erarbeiten.

Um unseren Kunden einen effizienten und reibungslosen Projektverlauf mit möglichst wenig Schnittstellen zu gewährleisten, bietet EKATO einen erweiterten Engineering- und Lieferumfang an. Neben den Rührwerken kümmern wir uns auch um die dazugehörige Prozesstechnik, wie Wärmetauscher, Stromstörer, optimale Positionen der Zu- und Abzugsleitungen, als auch das Behälterengineering – alles aus einer Hand.

Unsere Projektingenieure koordinieren die Schnittstellen während des gesamten Projekts, über die Herstellung und Vormontage bis hin zur Lieferung, Inbetriebnahmeunterstützung und Training.

Prozessanlagen-Units

Der Bau und die Auslegung kompletter Prozessanlagen erfordert ein perfektes Zusammenspiel der Disziplinen Verfahrenstechnik, Automation und Engineering. Basierend auf in Machbarkeitsstudien und Versuchen ermittelter Kennzahlen und Prozessgrößen werden Anlagenkomponenten über wissenschaftlich basierte Skalierungsmethoden (Scale-up) ausgelegt, Erfordernisse ermittelt und zu einer komplett funktionsfähigen Anlage kombiniert. Die Auslegung der Anlage, bzw. der Komponenten selbst bezieht auch hier Methoden wie CFD-Analysen und FEM-Berechnungen mit ein, um die Anlagenfunktionalität und -Sicherheit zu gewährleiten.

Eine zentrale Rolle im optimalen Zusammenspiel der Prozessanlagen nimmt die Automation ein. Diese kombiniert die Aktorik und Sensorik der Anlagen gemäß den Prozessanforderungen und Kundenbedürfnissen. Dabei reicht der Automatisierungsgrad von halbautomatischer Bedienung bis hin zu vollautomatischen Prozessen mit Rezeptursteuerung, Datenrecording und Ansatzproptokollierung (BatchRecord).

Komplettanlagen werden für Prozesse im Bereich SOLIDMIX und UNIMIX gebaut. Der Bereich SOLIDMIX umfasst dabei die Prozesse Feststofftrocknen und Feststoffmischen, der Bereich UNIMIX bietet Lösungen für die Herstellung Suspensions- oder Emulsionsbasierter Produkte im nieder- bis hochviskosem Bereich.

Das Spektrum der Prozessanlagen reicht von pre-engineerten Lösungen (kurze Lieferzeiten) für bestimmte Produkte unserer Kunden bis hin zu engineerten Lösungen, in denen spezifische Prozess- und Kundenanforderungen umgesetzt werden.

Anlagenplanung und -bau

EKATO bietet in der Sparte Process Plants ein umfangreiches Dienstleitungs- und Equipmentpaket als Entwicklungs- und Engineeringpartner für verfahrenstechnische Anlagen, die auf gerührten Prozessen basieren. Mit praxisnahem Spezialwissen und innovativen Methoden aus dem Anlagen- und Apparatebau bietet EKATO das Konzeptdesign, die Planung, die Ausführung, Beschaffung und Lieferung sowie die Montage und Inbetriebnahme der Anlage an.

Konzeptdesign

In der Konzeptphase definiert EKATO aufgrund von Prozessanalysen die Massen- und Energiebilanzen, legt die erforderlichen wesentlichen Prozessschritte fest und entwickelt das Anlagenkonzept. Bei Bedarf führt EKATO in eigenen hochkorrosionsbeständigen Labor- und Pilot-Apparaten Versuche durch, wobei Betriebsbedingungen bis zu 100 bar und 300°C möglich sind. Das erforderliche Scale-up auf den Betriebsmaßstab erfolgt auf der Basis unserer 80-jährigen Expertise. Die so entwickelten Anlagenkonzepte werden von unseren Spezialisten hinsichtlich Machbarkeit untersucht und es wird eine erste grobe Kostenbewertung durchgeführt.

Basic-Engineering

In der Planungsphase legt EKATO dann in interdisziplinären Projektteams die Hauptapparate verfahrenstechnisch und mechanisch aus, definiert die Ver- und Entsorgungseinrichtungen (Utilities) und das Steuerungs- und Überwachungskonzept. Dabei wird das P&ID und das Anlagenlayout sukzessive entwickelt, begleitet durch Sicherheitsreviews. Zuletzt wird mit dem Kunden ein HAZOP durchgeführt. Mit Abschluss des Basic-Engineering ist die Anlage dann auch auf wenige Prozent genau kostenmäßig bewertet. Detailliertes Modell eines Begasungsreaktors.

Detail-Engineering

In der Detailierungsphase spezifiziert das EKATO Projektteam dann die Apparate, Armaturen und Instrumente im Detail und klärt deren Schnittstellen. Auf Kundenwunsch werden diese auch von EKATO geliefert. In diesem Fall übernimmt EKATO die komplette Bestellabwicklung mit technischem, qualitäts- und terminlichem Expediting bei den Komponentenlieferanten und -fertigern.

Montage und Inbetriebnahme

Fazit

Mittels Pilotierung und der langjährigen Erfahrung im Scale-up von verfahrenstechnischen Apparaten bietet EKATO seinen Kunden Paket- und Komplettlösungen, von der verfahrenstechnischen Idee, bis hin zu einer technisch hochwertigen, sicheren und effizienten Prozessanlage inclusive Prozessgarantien.