Biokraftstoffe

Rührwerke und Entwicklungs-Know-How zur Herstellung von Biokraftstoff

Vor dem Hintergrund der Verknappung fossiler Energieträger werden seit Jahrzehnten alternative Energie- und Rohstoffquellen für industrielle Prozesse und Verkehr erforscht. EKATO hat in den letzten zwei Jahrzehnten weltweit eine Vielzahl von Bioethanolanlagen, mit bis zu 450.000 t/a Produktionsvolumen, und Biodieselanlagen mit effizienten und leistungsstarken Rührwerken ausgerüstet.

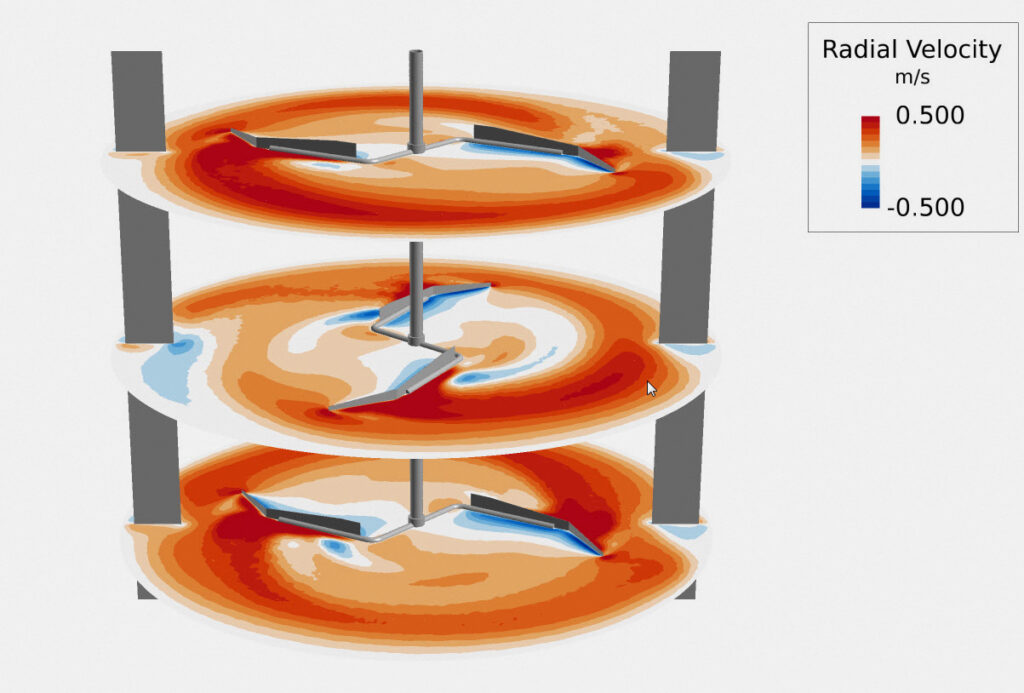

Das Leistungspektrum reicht jedoch weit über die Rührwerke hinaus. EKATO unterstützt Sie zusätzlich in Ihrem kompletten Entwicklungsprozess vom Labor, dem Scale-up, bis hin zum fertigen Produkt. In EKATOs, über 1000 m² großem, Technikum können Versuche und Analysen mit den Originalprodukten durchgeführt werden. CFD-Studien, Basic- und Detailengineering von Behältern und deren Einbauten runden das Angebot ab. EKATO ist Ihr Partner von der ersten Idee bis hin zur fertigen Produktionsanlage.

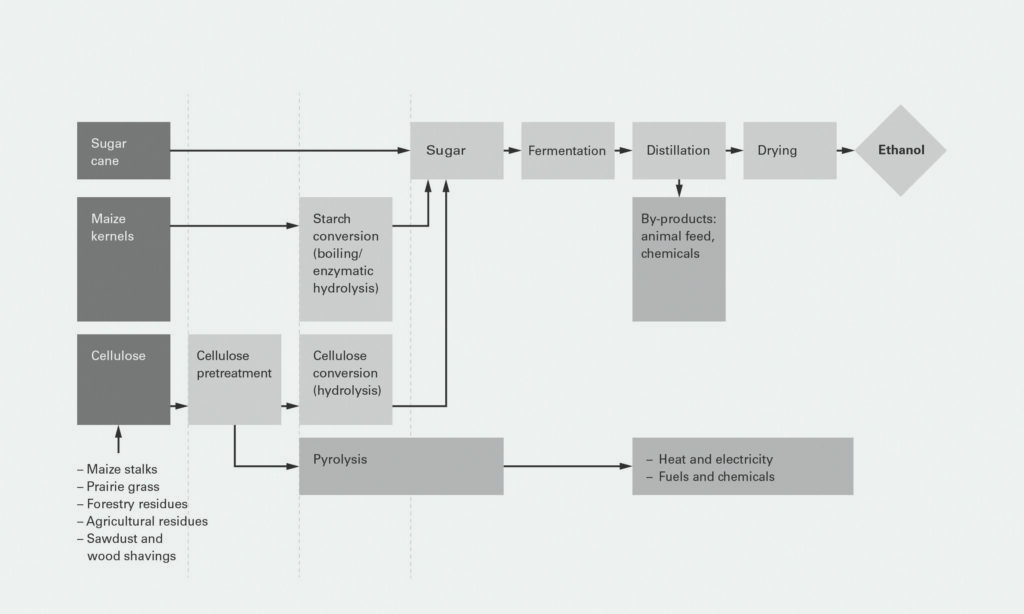

Bioethanol der ersten Generation

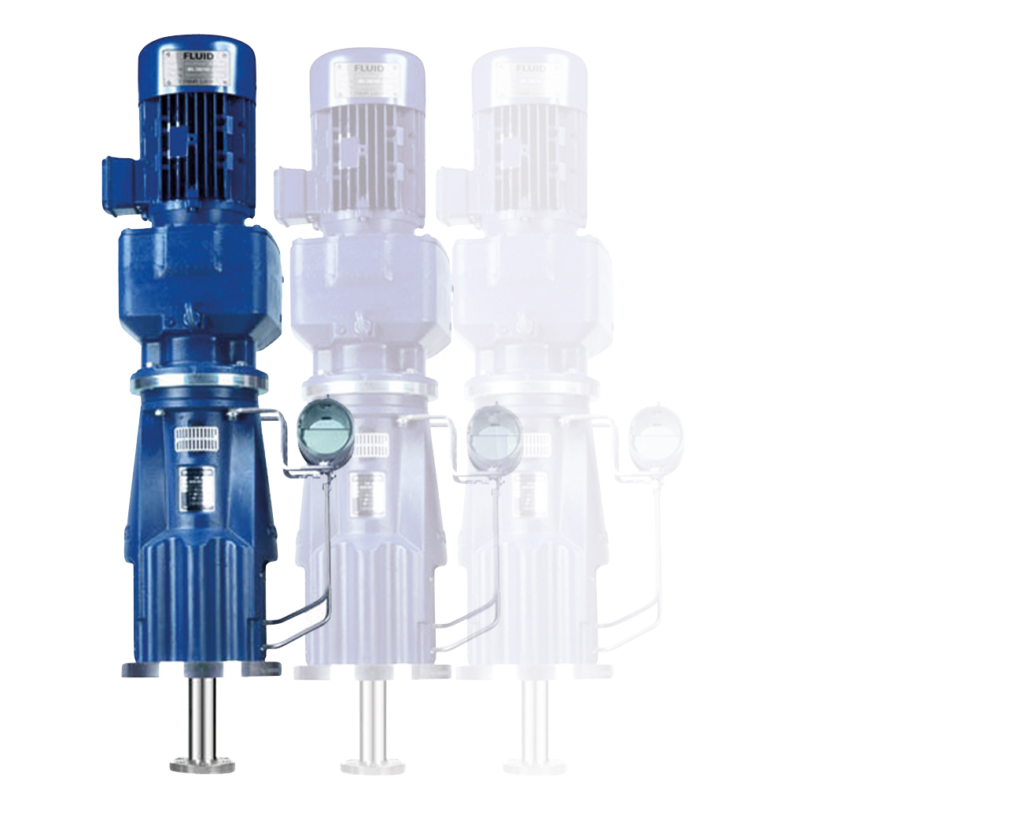

Seit dem Jahrtausendwechsel wurden die ersten kommerziell erfolgreichen Bioethanolanlagen der ersten Generation gebaut und erfolgreich betrieben. Hierbei wird zum Beispiel Mais-, Getreidestärke oder auch Rohrzucker über mehrere Prozessschritte in Bioethanol umgewandelt. Um Feststoffablagerungen in den großvolumigen Behältern (Fermentern und Beerwell) zu verhindern, bietet EKATO kostengünstige und hoch effiziente Rührwerke der Baureihe ES, für den seitlichen Einbau am Behälter, an.

Die Investitionskosten bei Bioethanolanlagen können hierdurch erheblich reduziert werden. Die großflächigen Stromstörer, benötigt bei vertikal eingebauten Rührwerken, sind mit diesem Rührsystem nicht erforderlich und gleichzeitig reduzieren sich die auf den Behälter wirkenden Kräfte erheblich. Dies ermöglicht eine deutlich günstigere Behälterbauweise.

Vertikal eingebaute Rührwerke sind somit nur noch für Rühraufgaben mit ausgeprägtem Homogenisierverhalten im oberen Behälterbereich, erforderlich. Auch hierfür bietet EKATO Rührwerke zur optimalen Lösung der benötigten Prozessanforderungen an.

Bioethanol der zweiten Generation

Angesichts der Konkurrenz um Anbaufläche zwischen Nahrungsmittel- und Rohstoffproduktion geht der Trend zum Cellulose basierten Bioethanol der zweiten Generation. Hierzu wird zur Bioethanolherstellung Cellulose aus Getreidestroh, Gras, Holz oder spezielle Pflanzenkulturen verarbeitet.

Die Wirtschaftlichkeit der Anlagen erfordert eine hohe Feststoffbeladung. Im Prozessschritt der „Enzymatischen Hydrolyse“ kann zu Prozessbeginn eine Viskosität von bis zu 250.000 mPa s gegeben sein, welche durch die Enzymwirkung und die Rührwirkung innerhalb weniger Stunden auf unter 2000 mPa s abgesenkt wird. Dies stellt komplexe Herausforderungen an das zum Einsatz kommende Rührsystem.

Je nachdem ob der Hydrolyse Prozess kontinuierlich oder im Semi-Batch Betrieb abläuft und je nach Zielsetzung des jeweiligen Kunden (kurze Mischzeit oder Pfropfenströmung) kann in dieser hochviskosen Prozessphase unterschiedliche Rührtechnik eingesetzt werden. Im hauseigenen Technikum können Versuche mit unterschiedlichen Rührsystemen und den Originalprodukten durchgeführt werden, um das optimale Rührsystem zu ermitteln. Unter Anwendung der erforderlichen Scale-up Regeln erfolgt anschließend das Design für den Betriebsmaßstab.

Biodiesel

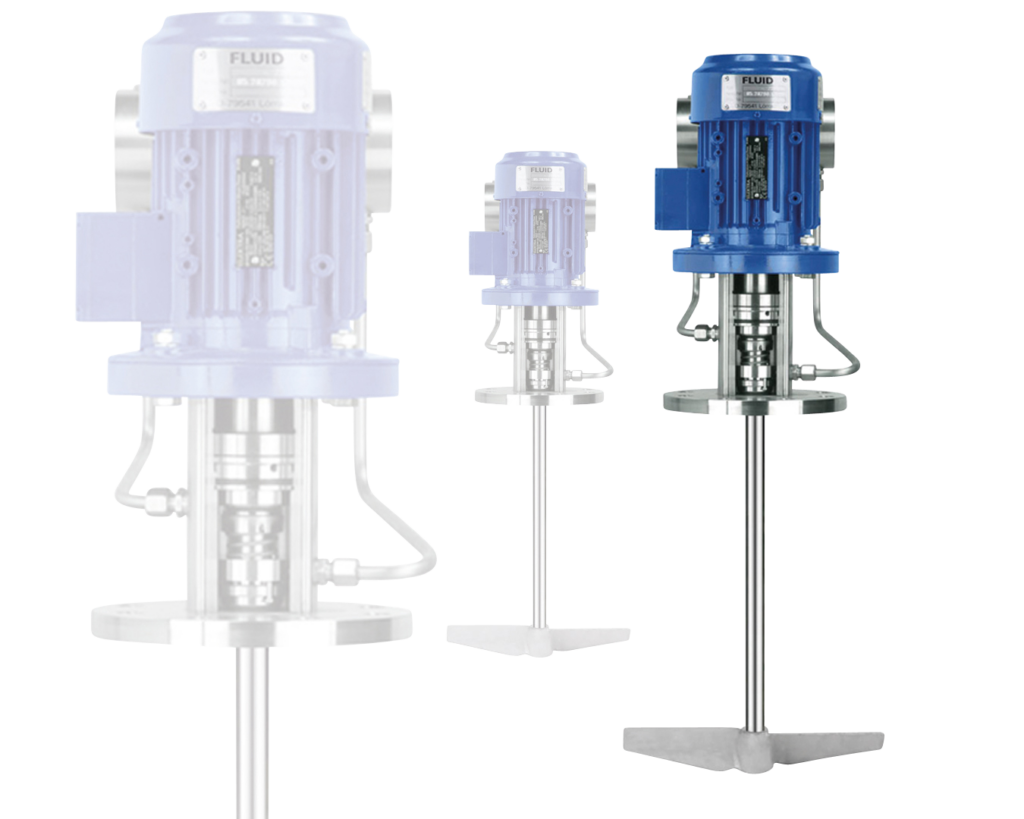

Biodiesel wird hauptsächlich aus Rapsöl, Sonnenblumenöl, Sojabohnen Öl oder Palmöl hergestellt, aber auch aus tierischen Fetten oder Frittierfettabfällen. Um aus dem gewonnenen Pflanzenöl Biodiesel zu produzieren, muss das Öl über die sogenannte „Umesterung“ chemisch umgewandelt werden, weil das Pflanzenöl für den Einsatz als Kraftstoff in serienmäßigen Dieselmotoren nicht geeignet ist. Der Biodiesel entsteht bei der Umesterung aus dem Öl durch die Zugabe von Methanol und einem alkalischen Katalysator. Das Pflanzenöl-Methanol-Gemisch wird in einem Rührkessel mit Wärmetauscher für mehrere Stunden bei Temperaturen von 50°C bis 65°C gerührt.

Nach dem Abkühlen im Absetztank liegt das Gemisch in zwei Phasen vor. Die obere Schicht bildet der Roh-Biodiesel (geringere Dichte), die schwerere untere Schicht besteht aus Glycerin und Nebenprodukten.

Nach der Phasentrennung (Roh-Biodiesel/Glycerin) durchläuft der Roh-Biodiesel verschiedene Reinigungsschritte mit Wasser und auch Säuren, wobei ebenfalls Rührwerke eingesetzt werden. Nach erneuter Phasentrennung (Wasser/Biodiesel) ist der Biodiesel entseift und überschüssiges Methanol ist entfernt. Das Endprodukt ist qualitativ hochwertiger Biodiesel.

Eine zu starke Dispergierwirkung der Rührwerke ist zu vermeiden. Dies würde zu relativ stabilen Emulsionen führen, was die Phasentrennung nach der Veresterung und nach dem Waschprozess erschweren würde.

EKATO hat in den letzten zwei Jahrzehnten weltweit eine Vielzahl von Rührwerken für diese Branche geliefert. Hauptsächlich kommen die Rührwerksbaureihen EKATO ES, EKATO-EM und FGL mit ATEX-Zulassung zum Einsatz.

EKATO hat in den letzten zwei Jahrzehnten weltweit eine Vielzahl von Rührwerken für diese Anwendung geliefert. Hauptsächlich kommen die Rührwerksbaureihen EKATO-EM und FGL mit ATEX-Zulassung zum Einsatz.