Rauchgasentschwefelung

EKATO in Rauchgasentschwefelungsanlagen seit 1979

Seit sich der Rauchgasentschwefelungsanlagenmarkt 1979 aufgrund strengerer Emissionsgrenzwerte in Europa und den USA erhob, rüstet EKATO Kohlekraftwerke mit Rührwerken aus, welche speziell für die extremen Anforderungen an das Rührwerk entwickelt wurden. EKATO setzte den Maßstab für die heute genutzten Technologien und ist mit mehr als 12.000 verkauften Rührwerken weltweit die Nr. 1 der Lieferanten in diesem Markt.

Während der frühen 80er Jahre wurde der Absorber Sumpf einer Rauchgasentschwefelungsanlage normalerweise mit einem Kreuzbegaser ausgerüstet, um die Oxidationsluft in den Prozess zu speisen. Die winzigen Luftauslässe in den Rohren verstopften sich leicht durch die Feststoffe, was zu beträchtlichen Investitions-, Reparatur- und Instandhaltungskosten führte.

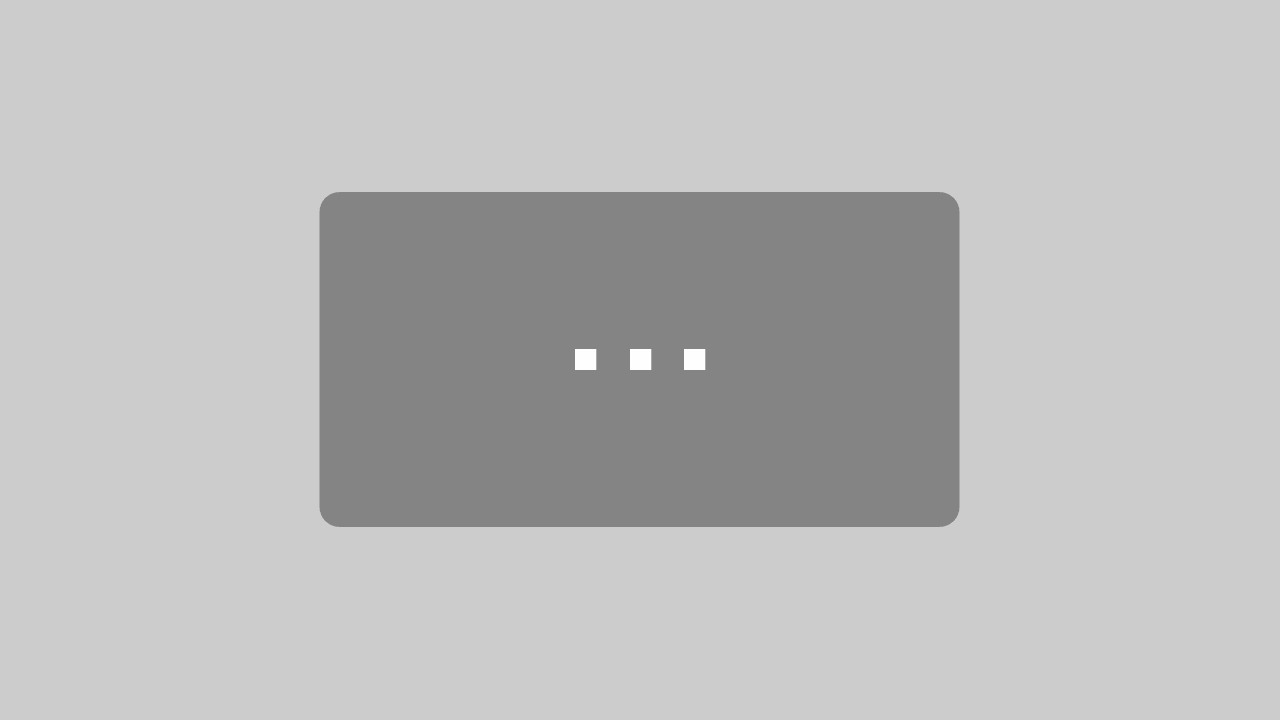

In diesem Zusammenhang entwickelte EKATO 1983 mithilfe zahlreicher Labortests, bis hin zur betriebsfähigen Dimension, das Rührwerksbegasungssystem mit einer vor dem Rührorgan platzierten Begasungslanze. Mit dieser Neuentwicklung setzte EKATO den ersten Maßstab für REA-Markt. Heutzutage verwenden über 90% aller modernen REA-Anlagen dieses Rührwerks-Lanzenbegasungssystem. Eine weitere Herausforderung bei Rauchgasentschwefelungsprozessen ist der hohe Abrieb an den Rührorganblättern, verursacht durch eine hohe Feststoffkonzentration und Flugasche. Somit war die Verlängerung der Lebensdauer das Ziel bei der Entwicklung des EKATO WINGJET-Rührorgans.

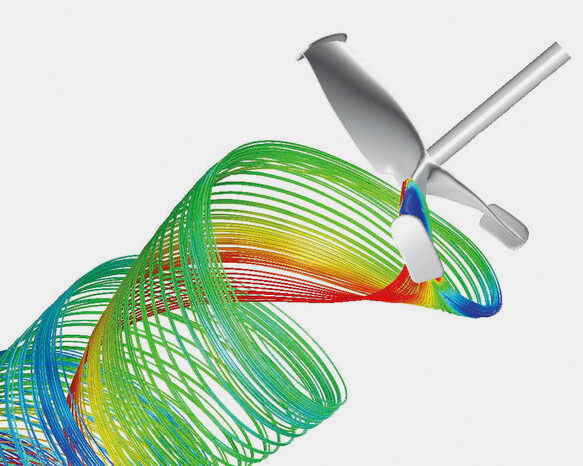

1994 entdeckte EKATO den innovativen Ansatz im Flugzeugbau. An den Flügelspitzen moderner Jets befinden sich sogenannte Winglets. Davon inspiriert, besitzt der EKATO WINGJET ebenfalls ein Winglet an jedem Rührorganblatt. Dies reduziert die Verwirbelung stark, die durch den Druckausgleich an den Blattspitzen entsteht, was den Hauptgrund für die Abnutzung ausmacht. Dieses Rührorgandesign verbleibt nach wie vor der Maßstab für die heutigen Rauchgasentschwefelungsrührwerke.

Prozess

Im Wesentlichen werden die folgenden drei Verfahrensarten zur Entschwefelung angewandt, die sich wiederum in weitere Varianten untergliedern lassen:

- Trocken (Additiv-Absorption oder Adsorption)

- Halbtrocken (Absorption)

- Nass (Kalk- oder Ammoniak-Absorption)

Aufgrund der Verfügbarkeit des Absorptionsmittels sowie der unproblematischen Entsorgung bzw. Verwertung des anfallenden Produkts, arbeiten heute global über 90% aller Rauchgasentschwefelungsanlagen nach dem Nassverfahren. Das Verfahrensfließbild zeigt beispielhaft das vereinfachte Verfahrensschema einer Rauchgasentschwefelungsanlage nach dem zweistufigen KRC-Verfahren.

Das im Rauchgas enthaltene Schwefeldioxid (SO2) wird hierbei in einer wässrigen Waschsuspension aus Kalk(stein) (CaCO3), gebranntem Kalk (CaO) oder Kalkhydrat (Ca(OH)2) gemäß dem vereinfachten Formelschema

SO2 + CaCO3 → CaSO3 + CO2

chemisch absorbiert und unter Zugabe von Luft-Sauerstoff über verschiedene Zwischenstufen zu Gips (CaSO4) oxydiert

CaSO3+ O2 → CaSO4

Im Kalkstein-Ansetzbehälter wird zunächst Kalksteinmehl und Wasser zu einer Suspension angerührt und diese in den Absorber-Versorgungsbehälter gegeben. Der Absorbtionsprozess reagiert empfindlich auf kleinste Konzentrationsschwankungen im Absorberfeed. Daher werden hohe Anforderungen an die Homogenität der Kalksteinsuspension bei z.T. sehr unterschiedlichen Tank Geometrien gestellt.

Das Rauchgas wird im Wärmetausch mit dem abströmenden gereinigten Gas auf ca. 50 °C abgekühlt und seitlich in den ein- oder zweistufigen Wäscher eingeleitet. Über dem Rauchgaseintritt sind je Stufe mehrere übereinander liegende Düsenebenen angeordnet. Durch intensives Besprühen mit den ständig umgepumpten Waschsuspensionen wird nach dem Gegenstromprinzip das SO2 zusammen mit anderen sauren und schädlichen Gasen (Chlorwasserstoff, Fluorwasserstoff) aus dem Rauchgas ausgewaschen.

Danach läuft die Suspension in den Absorbersumpf unterhalb des Rauchgaseintritts. Hier werden die gebildeten Zwischenprodukte (Calciumsulfit, -hydrogensulfit) zu Gips oxidiert. Hierzu wird Luft über Begasungslanzen eingeblasen. Die entstehende Gipssuspension wird über Hydrozyklone (Feinkornabtrennung und -rückführung) in den Gipssuspensionsbehälter gefahren. Nach Entwässerung und Trocknung des Gipses steht dieser für eine weitere Verwendung, zum Beispiel in der Bauindustrie, zur Verfügung.

Neben der oben geschilderten Abgasbehandlung zur Reinhaltung der Luft sind auch erhebliche Maßnahmen zur Aufbereitung des anfallenden Abwassers notwendig.

Rührtechnik

Suspendieren

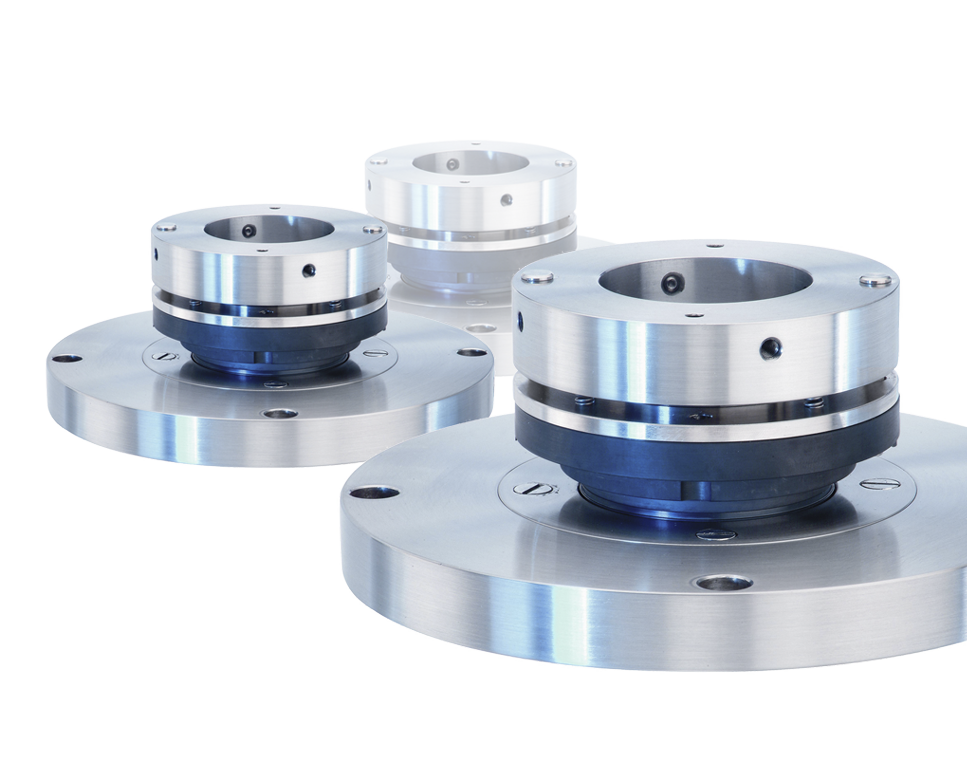

Die in gewisser Anzahl am Absorberturm horizontal installierten Rührwerke sorgen für ein zuverlässiges bodenfreies Suspendieren. Ablagerungen, insbesondere vor Pumpen- und Abzugsstutzen, der im Absorbersumpf enthalten Feststoffe müssen verhindert werden um einen dauerhaften Betrieb des Absorbers zu gewährleisten.

Durch eine optimale Winkelstellung, vertikal (α) und seitlich (β), und Anordnung der Rührwerke am Behälterumfang werden die Feststoffe suspendiert und Ablagerungen vor den Pumpenstutzen vermieden.

Ohne eine seitliche Anstellung oder bei zu geringer Winkeleinstellung ergeben sich Ablagerungen an der Behälterwand, die zu einem Verstopfen der Pumpenstutzen führen können. Ist der Anstellwinkel zu groß, wird der gesamte Behälterinhalt in starke Rotation versetzt. Diese Drehströmung führt zu dem sogenannten »Teetasseneffekt«, bei dem sich Ablagerungen in der Behältermitte bilden. Die optimalen Winkelstellungen sind maßstabsabhängig.

Begasen

Wird das aus dem Schwefeldioxid und Kalk entstehende Calziumsulfit mit Luft über Begasungskreuze zu Gips oxydiert, beschränkt sich die Aufgabe der Absorberrührwerke auf die bereits beschriebene Suspendierung der Feststoffe im Absorbersumpf. Die Begasungskreuze sind materialintensiv, schwierig zu befestigen, wenig flexibel im Teillastbetrieb und zeigen eine starke Neigung zum Verstopfen.

Die von EKATO entwickelte Rührwerk-Lanzenbegasung stellt gegenüber dem Begasungskreuz eine wesentliche Vereinfachung dar. Hierbei wird die mittels einer oder mehrerer Lanzen auf der Druckseite des Propellers eingebrachte Oxidationsluft vom Flüssigkeitsstrahl feinblasig dispergiert und über den Behälterquerschnitt verteilt.

Die EKATO Rührwerk-Lanzenbegasung hat sich bald zum Standard durchgesetzt und kommt heutzutage fast ausschließlich zur Anwendung.

Vorteile der EKATO Rührwerks-Lanzenbegasung:

- Maximaler Stoffübergang – Reduzierung der Oxidationsluftmenge um bis zu 30%. Die durch den Propellerstrahl erzeugten Kleinblasen besitzen eine große Gesamtoberfläche und ermöglichen einen effizienteren Stoffübergang als eine Blasensäule mit Großblasen.

- Lange Blasenverweilzeit - Die Luftverteilung erfolgt beim Begasungskreuz oberhalb, bei der Begasung mittels Lanzen in der Rührwerksebene. Durch größere Überdeckung und die kleineren Blasen ist die Verweilzeit länger und dadurch die Sauerstoffausnutzung größer.

- Minimaler Installationsaufwand durch Reduzierung der Rohrleitungen im Behälter.

- Geringe Verstopfungsgefahr - Die große Rohröffnung der Begasungslanze neigt nicht zum Verkrustungen oder Verstopfen. Hieraus resultieren eine konstante Dispergier-Effizienz, sowie geringe Wartungskosten.

Rührwerksdesign

EKATO Rührwerke sind für den Dauerbetrieb, basierend auf der nominalen Motorleistung und den durch die im spezifizierten Betrieb auftretenden maximalen dynamischen Lasten, ausgelegt und gefertigt. Sie zeichnen sich durch Ihre hohe Zuverlässigkeit, lange Standzeiten und jahrelangen störungsfreien Betrieb aus.

EKATO WINGJET

Der EKATO WINGJET wurde speziell für den Einsatz in Absorbern von Rauchgasentschwefelungsanlagen entwickelt. Durch die mittels CFD optimierte Blattgeometrie und den gegossenen Rührerblättern besticht der EKATO WINGJET durch folgende Vorteile:

- Maximaler Wirkungsgrad

- Gebündelte axiale Strömung

- Winglets an den Blattspitzen zur Unterdrückung der Wirbelbildung. Dadurch weniger Prallverschleiß, längere Standzeiten und geringere Unterhaltskosten

Der EKATO WINGJET ausgeführt in verschleißfesten Super Duplex Werkstoffen verfügbar in folgenden Durchmessern: 800…2000 mm

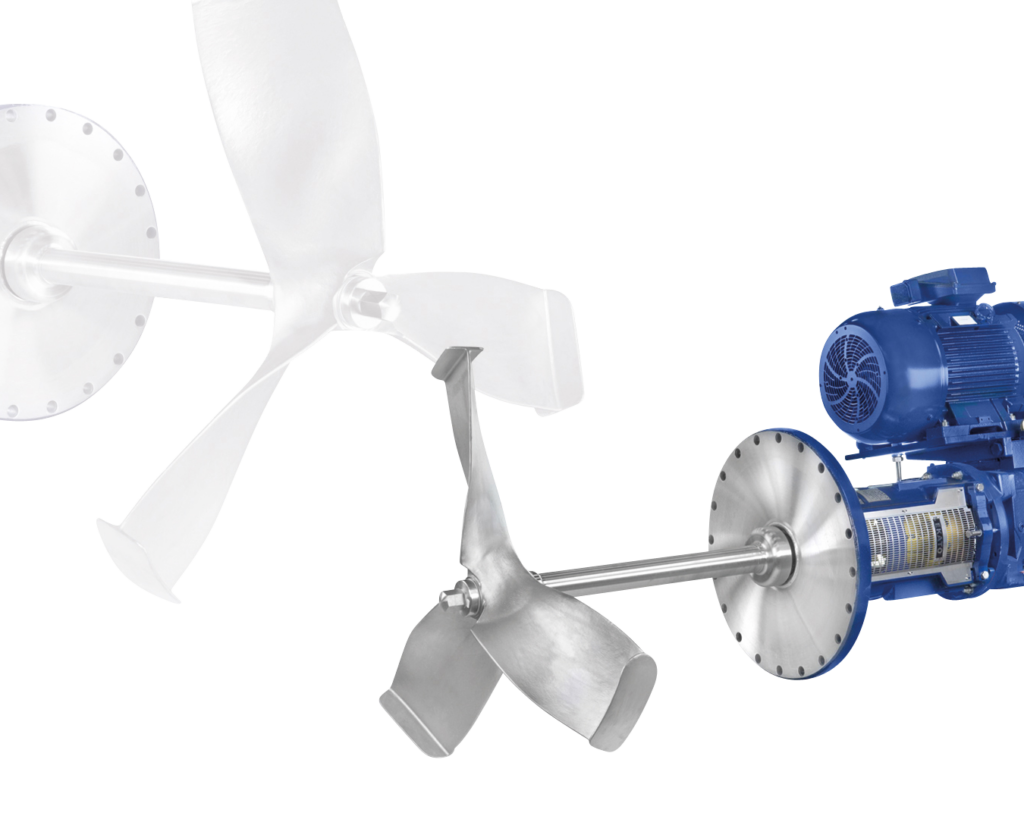

Gleitringdichtung ESD 42L

Einfachwirkende, produktgeschmierte Gleitringdichtung entwickelt für den Einsatz in abrasiven und korrosiven Medien.

Shut-off Device

Die Shut-Off-Einrichtung erlaubt eine Wartung oder Austausch der Gleitringdichtung bei gefülltem und im Betrieb befindlichem Behälter.

Werkstoffe

Der pH-Wert, die Temperatur, der Chlorid- und Fluoridgehalt sowie der Feststoff- und Sauerstoffgehalt der zu rührenden Medien beeinflusst maßgeblich die Auswahl geeigneter Werkstoffe.

Dabei kommen grundsätzlich zwei Varianten zur Ausführung:

- Einsatz metallischer Werkstoffe bei seitlich angeordneten Absorberrührwerken

- Ummantelung von unlegiertem Stahl mit Hart- und Weichgummi bei vertikalen Rührwerken.

Die produktberührten Teile der Side-Entry-Rührwerke wie Welle, Dichtung und Montageflansch werden aus Cronifer- und Nicroferlegierungen gefertigt.

- Für den EKATO Wingjet Propeller wird ein Gußwerkstoff mit Super-Duplexgefüge verwendet (Ferrit und Austenit), welcher aufgrund seiner hervorragenden Eigenschaften bezüglich Korrosion und Abrasion einen breiten Einsatzbereich abdeckt.

Bei extrem hohen chemischen Beanspruchungen werden höher legierte Werkstoffe wie z.B. Hastelloy oder Verbundwerkstoffe eingesetzt. Für Top-Entry-Rührwerke hat sich eine Materialkombination aus unlegiertem Stahl und Gummierung gegen korrosiven und abrasiven Angriff bewährt.

Referenzen

Bereits seit 1980 sind EKATO Rührwerke in unzähligen Rauchgasentschwefelungsanlagen weltweit erfolgreich im Einsatz. Mit mehr als 12.000 verkauften Rührwerken in über 1.500 Rauchgsaentschwefelungsanlagen weltweit, ist EKATO Ihr Nr. 1 Partner in diesem Markt.

Eine ausführliche oder länderspezifische Referenzliste lassen wir Ihnen gerne auf Anfrage zukommen.