Polymerisation

Modernste Rührtechnik für komplexe Prozessanforderungen

Emulsionspolymerisation

Lösungspolymerisation

Suspensionspolymerisation

Man unterscheidet zwei Fälle:

- bei der Perlpolymerisation ist das Polymere und der Initiator in der organischen Phase löslich, so dass die Polymerisation in den Monomertröpfchen (Durchmesser zwischen 10 bis 500 mm) stattfinden kann.

- Bei der Fällungspolymerisation ist das Polymere nicht in der organischen Monomerphase löslich. Während der Polymerisation fallen im Monomeren Primärpartikel (ca. 1mm Durchmesser) aus, die zu porösen Pulverkörnern (100 bis 200 mm Durchmesser) agglomerieren.

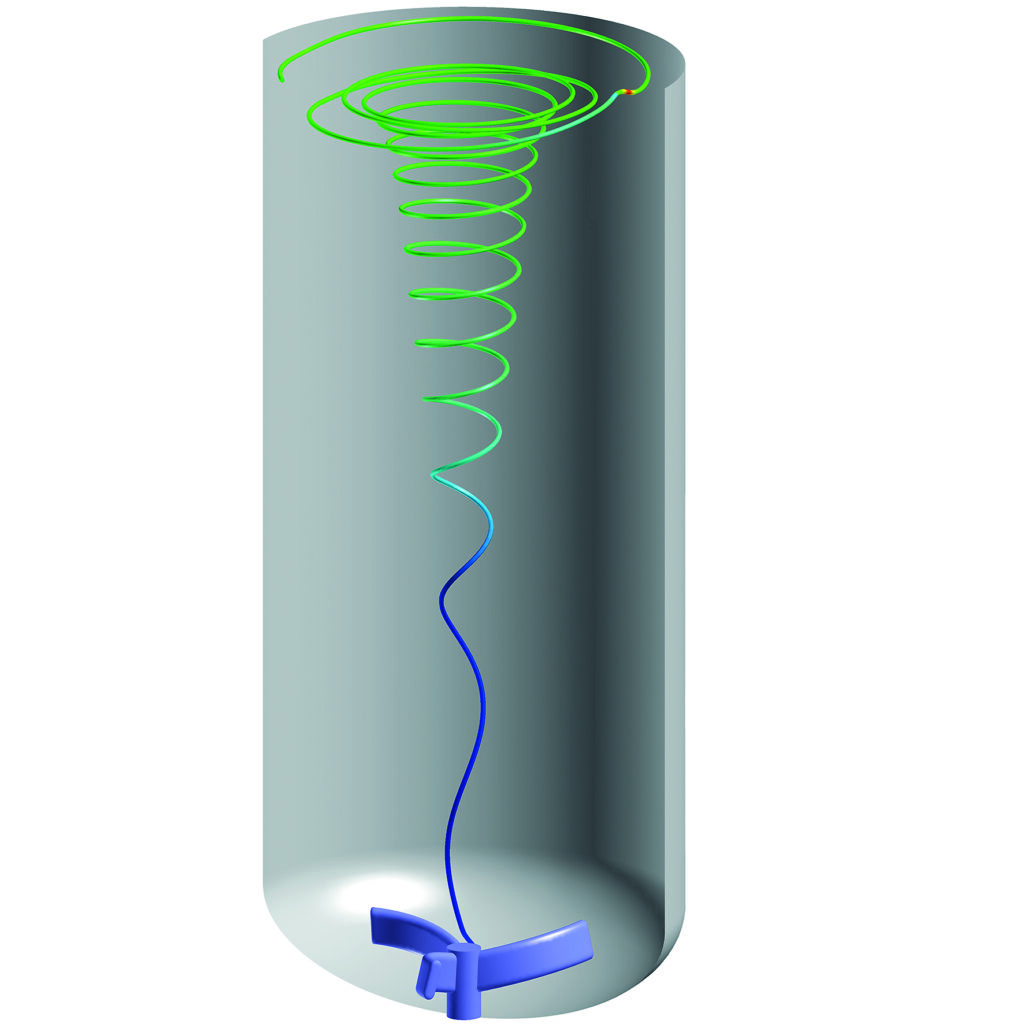

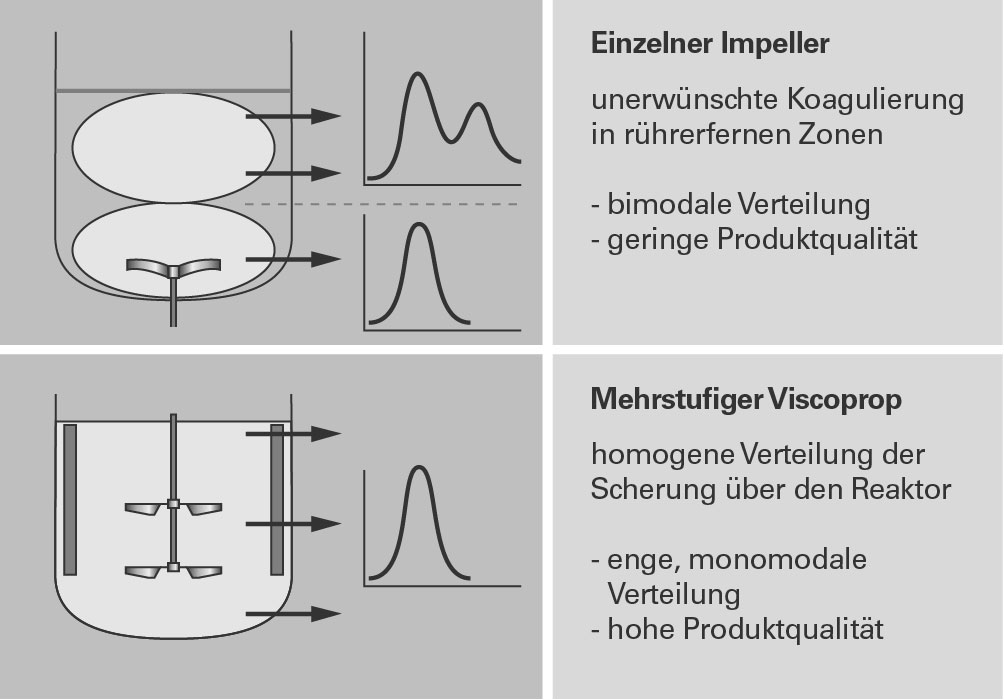

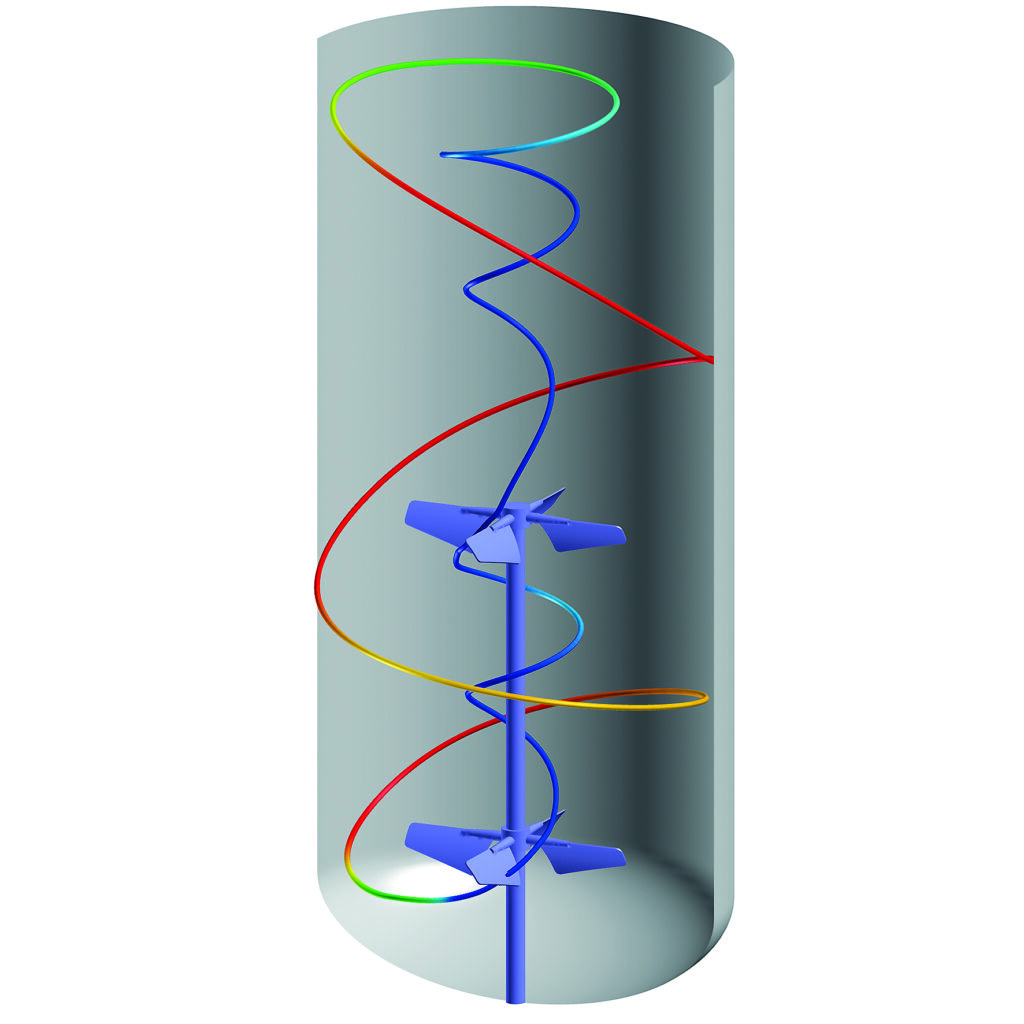

In beiden Fällen neigen die Feststoffteilchen in bestimmten Phasen der Polymersiation zum Verkleben (Koagulation) und müssen deshalb durch Scherung im Strömungsfeld wieder voneinander getrennt werden.

HIPS (High Impact Resistant Polystyrene)

Rubber

Polybutatien (Butyl Rubber)

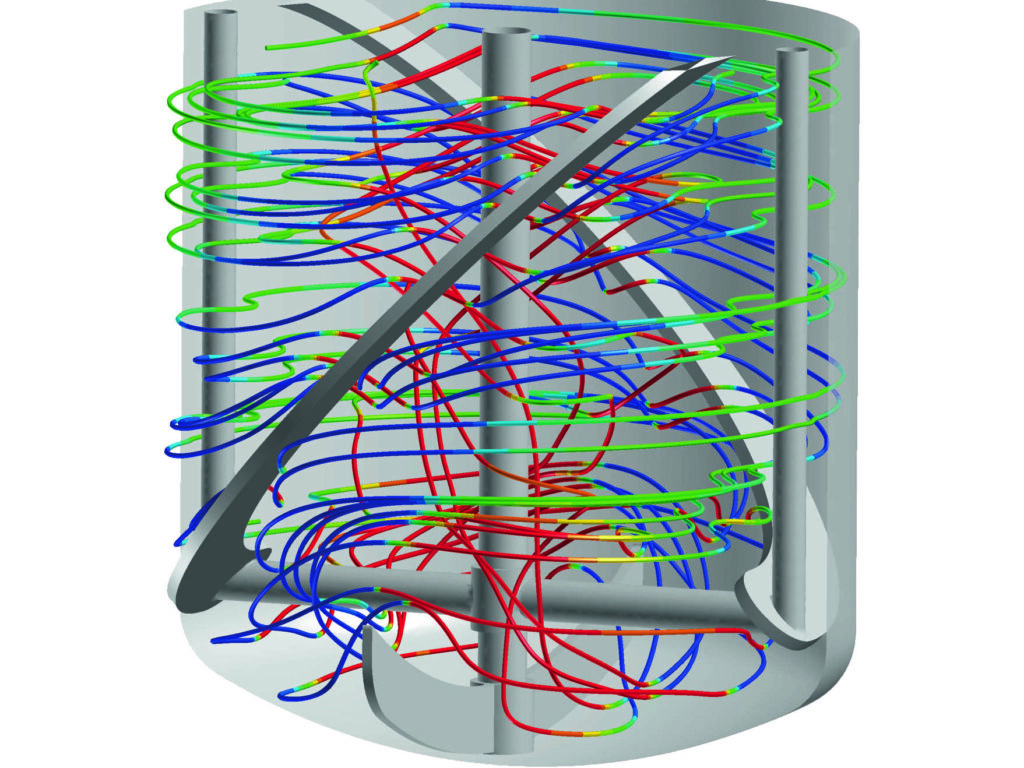

Polybutatien wird als synthetischer Kautschuk vor allem für die Laufflächen von Autoreifen eingesetzt. Es wird nahezu ausschließlich auf dem Wege der Lösungspolymerisation unter Verwendung von Ziegler-Natta Katalysatoren hergestellt, dabei findet häufig Toluol als Lösungsmittel Verwendung.

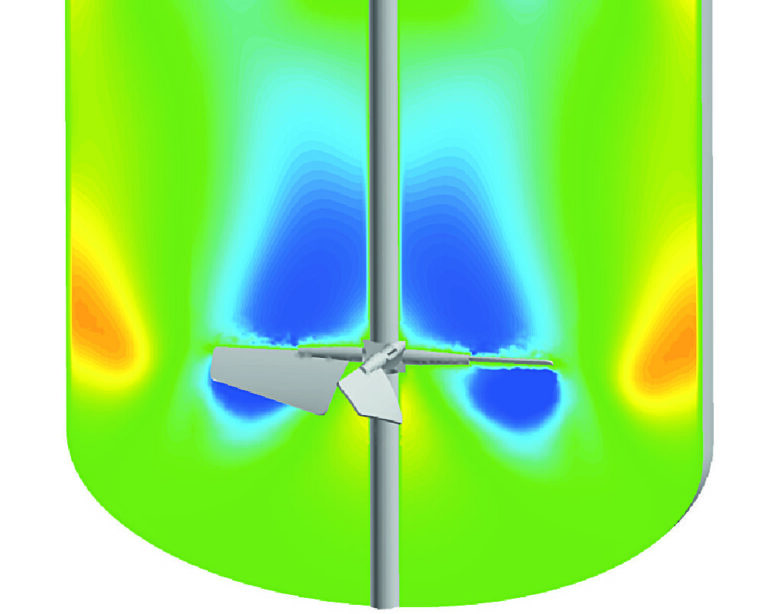

Die rührtechnischen Anforderungen sind eine gute Homogenisierung und Axialförderung zum schnellen Ausgleich von Konzentrations- und Temperaturgradienten.

IIR (Isobutene-Isoprene Rubber)

Polyester und PET (Polyethylenterephthalat)

HDPE (High-Density Polyethylen)

EPS, PMMA, PVC

Einige der bedeutendsten Polymere wie Polyvinylchlorid, Expandiertes Polystyrol oder Polymethylmethacrylat werden mit Hilfe der Perlpolymerisation hergestellt. Charakteristisch für die Perlpolymerisation ist zunächst, dass das Monomer bei Polymerisationsbeginn in unlöslicher Form vorliegt. Die Monomertröpfchen sind während der Reaktion bildlich gesprochen als lauter „kleine, wassergekühlte Reaktoren“ in der wässrigen Phase dispergiert.

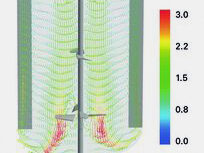

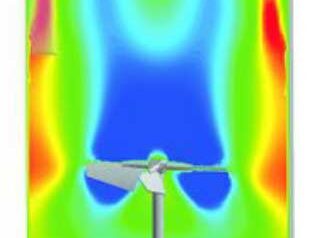

Zentrale Parameter für die Produktqualität sind bei der Perlpolymerisation die Partikelgrößenverteilung sowie häufig auch die Porosität des Endproduktes. Gewünscht ist eine enge die Partikelgrößenverteilung in Bereich der Zielgröße. Diese Zielsetzung ist mit hohen Anforderungen an das Rührsystem verbunden:

- Enge Tropfengrößenverteilung bei der Dispergierung der Monomere in Wasser

- Kleine Temperatur- und Konzentrationsgradienten

- Vermeidung der Bildung einer separaten Monomerphase an der Oberfläche (Pooling)

- Homogenes Suspendieren der Polymerperlen

- Hoher Wärmeübergang

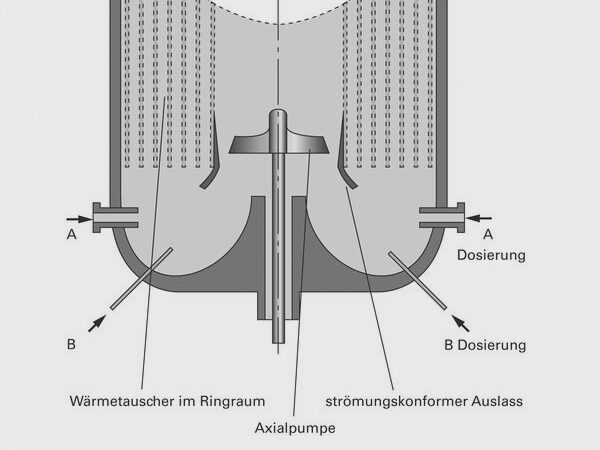

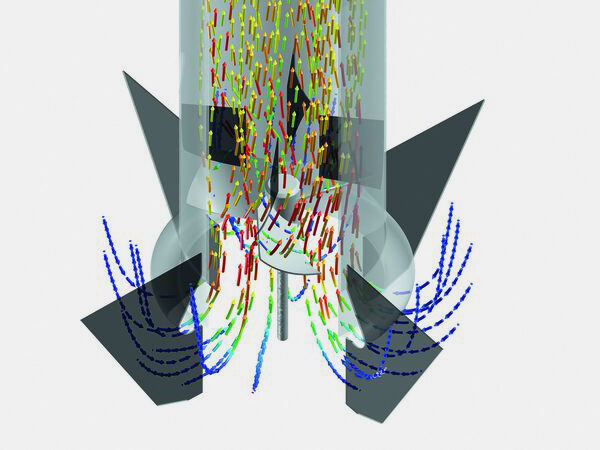

Herkömmlicherweise sind bei der Perlpolymerisation einfache, meist radial fördernde einstufige Impeller-Rührorgane im Einsatz. Insbesondere in schlanken Behältern ist deren Mischwirkung im oberen Bereich begrenzt. Im folgenden werden die Vorteile des EKATO Rührsystems gegenüber diesen traditionellen Rührsystemen verglichen.

ABS (Acrylonitrile-Butadiene-Styrenecopolymer)