Chemisches Kunststoffrecycling

Das chemische Recycling von Kunststoffen wird essentiell im Kampf gegen das Müllproblem

Der sorglose Umgang mit Plastik ist zu einem weltweiten Umweltproblem eskaliert. Leider gilt für die allermeisten Polymerprodukte: ein Abbau in der Natur erfolgt nicht oder nur extrem langsam. Dies gefährdet die Umwelt in immer größerem Maße. Ganz besonders betroffen durch die erheblichen Mengen von Plastikmüll sind die Weltmeere.

Dies ist eine globale Herausforderung! Daher rückt das Recycling von Kunststoffen immer stärker in den Fokus der allgemeinen Öffentlichkeit. Das Ziel sollte eine Kreislaufwirtschaft „Circular Economy“, idealerweise ein weltweiter, geschlossener Kreislauf von Plastikprodukten und Plastikvorprodukten sein.

Chemisches Recycling, der nächste Schritt

Heutzutage erfolgt die Wiederverwertung überwiegend mit Hilfe mechanischer Verfahren. Die allergrößten, weitverbreiteten Plastikmüllfraktionen – also zum Beispiel der Inhalt der „Gelben Säcke“ oder der „Gelben Tonnen“- enthalten viele Verunreinigungen, mehrlagige Folien, Metalle, Farbstoffe oder Additive. Möchte man diese Mischfraktionen erfolgreich in einen Recyclingkreislauf zurückführen, müssen neben mechanischen auch chemische Plastikrecycling-Prozesse in großem Maßstab etabliert werden.

Grundsätzliche Prozessherausforderungen beim Plastikrecycling

Das Eingangsmaterial muss für ein chemisches Recyclingverfahren im ersten Prozessschritt für das Auflösen oder Aufschmelzen so vorbereitet werden, dass ein störungsfreier Betrieb sowie ein reproduzierbares Prozessresultat erreicht werden kann. Wegen der stark variierenden Beschaffenheit des Plastikmülls liegt bereits gerade hier die erste, größere Prozessherausforderung.

Nicht nur Qualität und „Reinheit“ des Eingangsmaterials variieren meist stark, auch zentrale Parameter wie Schüttdichte, Partikelgrößenverteilung oder auch die Benetzbarkeit des Ausgangsmaterials spielen eine entscheidende Rolle.

Je nach Prozess ergeben sich in der Regel sehr hohe Viskositäten oder rheologische Herausforderungen, wie zum Beispiel Fließgrenzen. In diesen anspruchsvollen Medien müssen nicht nur die allgemeinen Mischvorgänge wie Homogenisieren und Suspendieren, sondern auch der Wärmeübergang zuverlässig funktionieren. Soll die Ausgangsmasse entsprechend homogenisiert und auf die benötigte Prozesstemperatur im Reaktor gebracht werden, so bedarf es einem durchdachtem, anspruchsvollen und effizienten Rührtechnikkonzepts.

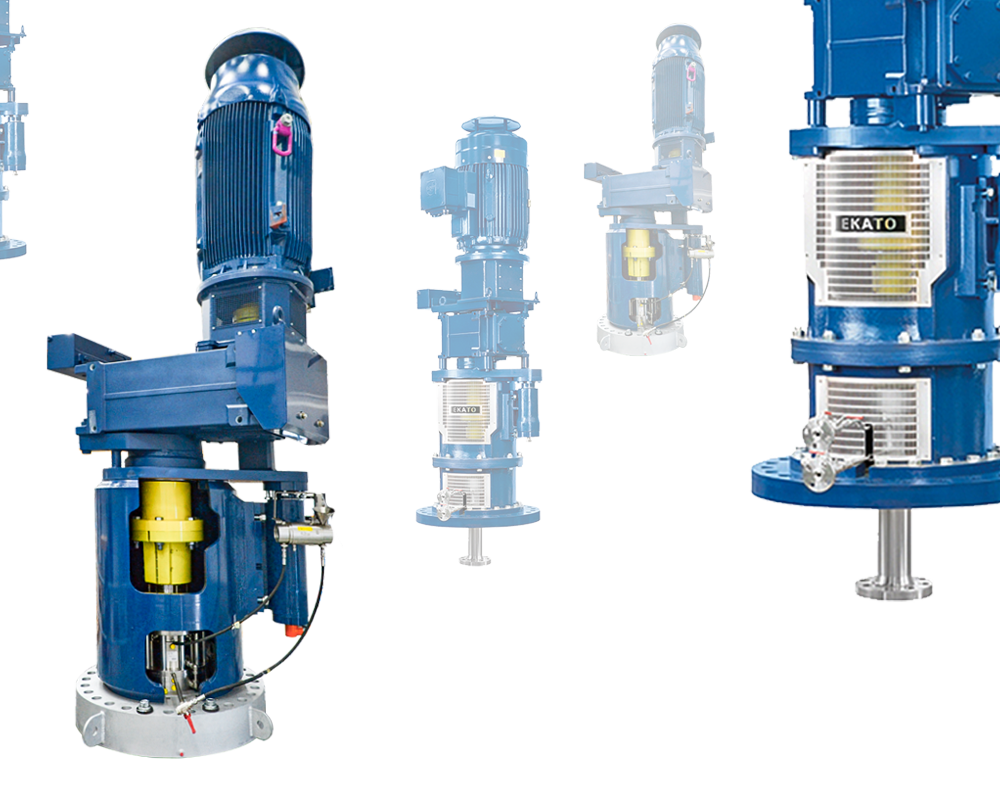

Rührtechnische Lösungen am Beispiel EKATO PARAVISC

Beim EKATO PARAVISC wird die axiale Durchmischung durch die einzigartige Form und Anordnung der beiden Hauptblätter erreicht. Dieses Rührorgan kann je nach Anwendungsfall sowohl nach unten als auch nach oben fördernd betrieben werden. Fördert er beispielsweise nach unten, so wird das Fluid an der Wand nach unten gedrückt, ändert seine Bewegungsrichtung am Boden und strömt im Bereich

der Rührwelle zur Oberfläche hin.

EKATO's Maßgeschneiderte Reaktorkonzepte

Ebenfalls unterstützt EKATO innovative Unternehmen bei der Entwicklung von Depolymerisationstechnologien mit seinem Know-how und seiner Expertise in der Misch- und Reaktortechnologie.

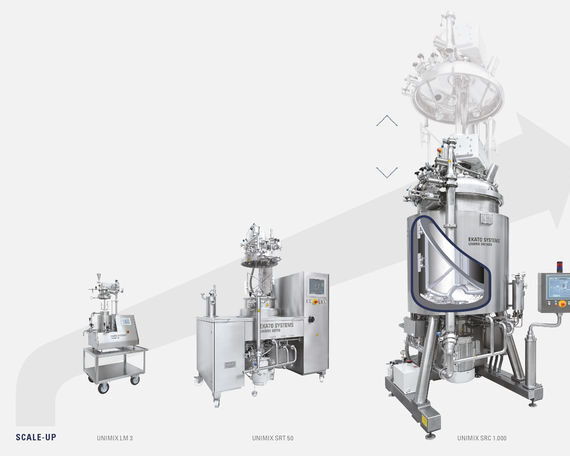

Im eigenen Technologiezentrum von EKATO oder auch in für den jeweiligen Kundenprozess maßgeschneiderten Pilotanlagen , können Prozesse mit unterschiedlichen Kunststoffabfällen unter realistischen Bedingungen im technischen Maßstab getestet und optimiert werden. Basierend auf den Erkenntnissen aus Pilotversuchen entwickelt EKATO ein auf die Bedürfnisse des Kunden zugeschnittenes Reaktorsystem.