Ingénierie

Conception mécaniquement sûre, robuste et fiable

Les agitateurs les plus puissants au monde

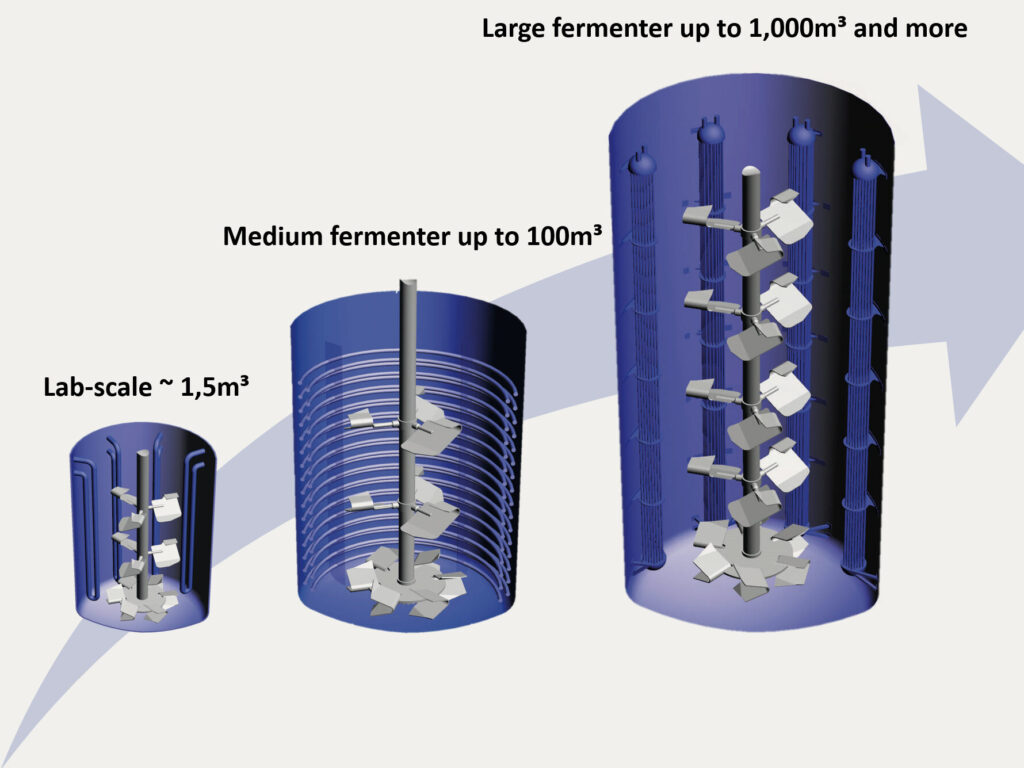

Au cours des dernières décennies, l’industrie des procédés a connu une tendance massive vers la fabrication d’unités de production plus grandes et des équipements haut de gamme en vue de réaliser des « économies d’échelle ». Cette approche se traduit par des avantages en termes de coût. À mesure que la taille de l’équipement augmente, le coût par unité de production diminue. Cela va souvent de pair avec la réduction des lignes de production et l’évolution des procédés, soit une productivité et un rendement plus élevés. C’est particulièrement le cas dans les domaines de la pétrochimie, des plastiques et des polymères, de l’hydrométallurgie ou des fermenteurs employés en biotechnologie. Dans certains de ces secteurs, les volumes de réacteur ont été multipliés par dix depuis les années 1990.

EKATO collabore étroitement avec ses clients pour développer la prochaine génération d’installations industrielles, de même que les solutions technologiques d’agitateur adaptées, comprenant les agitateurs eux-mêmes et les conceptions de réacteur correspondantes.

Les défis d’une mise à l’échelle

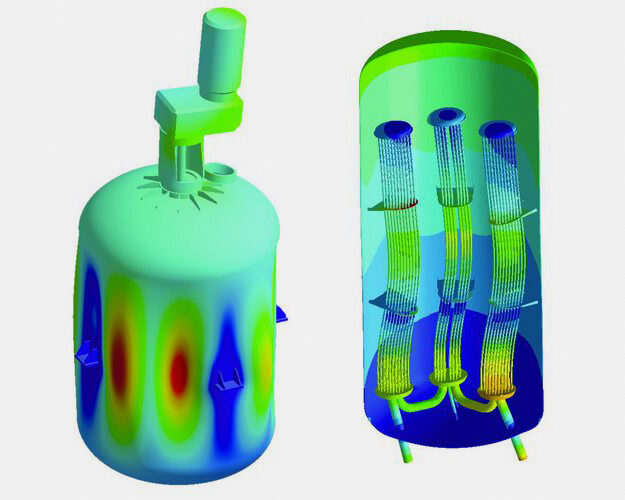

Méthode des éléments finis (FEM)

En raison de son importance, la méthode des éléments finis (FEM) a désormais trouvé sa place dans presque toutes les disciplines physiques imaginables. Les méthodes les plus importantes dans le domaine de la technologie de mélange, qui peuvent être appliquées par EKATO, sont les suivantes :

- Calculs de structures mécaniques (stabilité opérationnelle, déformations)

- Analyses modales/vibratoires pour l’évaluation des risques de résonance

- Calculs thermiques

- Couplage fluide-structure (fréquences d’excitation, fréquence propre, amortissement par fluide dans la cuve)

En plus des charges statiques généralement causées par la pression et la température du procédé, les cuves agitées et leurs composants internes sont soumis à des contraintes cycliques élevées générées par l’agitateur.

Les agitateurs les plus puissants

Chez EKATO, il n’est pas rare de rencontrer des agitateurs d’une puissance d’entraînement allant jusqu’à 4 000 kW, des diamètres de courroie d’agitateur de plus de 6 m ou des diamètres d’arbre de plus de 500 mm. Le poids total de ces agitateurs dépasse souvent les 100 tonnes. Ces dimensions produisent des charges statiques et dynamiques énormes. Le calcul des forces exercées sur l’ensemble de la cuve, ses composants internes et sa structure de soutien doivent être encore plus précis et fiables. EKATO s’appuie sur des décennies d’expérience dans ce domaine, où les méthodes de calcul évoluent en permanence.

Réacteurs agités – depuis une source unique

L’un des défis de la conception des réacteurs agités est la coordination des interfaces entre l’agitateur, la cuve et les éléments internes associés nécessaires au procédé. Ces composants individuels sont souvent fournis par différents fabricants, ce qui peut facilement entraîner des problèmes de coordination et d’information. Pour des raisons de productivité et d’économie, il est judicieux non seulement d’adapter l’agitateur à une cuve prédéfinie, mais également d’élaborer un concept global optimal en collaboration avec l’exploitant de l’installation et le fabricant de l’équipement.

EKATO propose des services d’ingénierie étendus et une large gamme de fournitures, afin de garantir aux clients un déroulement fluide et efficace du projet avec le moins d’interfaces possible. En plus des agitateurs, nous nous occupons également de la technologie de procédé associée, telle que les échangeurs de chaleur, les chicanes, les positions optimales des tuyaux d’alimentation et de décharge ainsi que l’ingénierie de la cuve, le tout de puis une seule source.

Nos ingénieurs de projet coordonnent les interfaces tout au long du projet, de la fabrication et du pré-assemblage à la livraison, l’assistance à la mise en service et la formation.

Process Plants / Units

La construction et la conception d’usines de transformation complètes nécessitent une interaction parfaite entre les disciplines de technologie des procédés, d’automatisation et d’ingénierie. Sur la base de chiffres clés et de variables de procédé déterminés dans les études de faisabilité et les tests, les composants de l’usine sont conçus à l’aide de méthodes de mise à l’échelle scientifiquement établies (scale-up), les exigences sont identifiées et combinées pour former une usine entièrement fonctionnelle. La conception de l’usine ou les composants eux-mêmes comprennent également des méthodes comme les analyses CFD et les calculs FEM (éléments finis), afin de garantir le bon fonctionnement et la sécurité de l’usine. L’automatisation joue un rôle central dans l’interaction optimale des usines de transformation. Le fonctionnement des actionneurs et des capteurs des installations doit être coordonné en fonction des exigences du procédé et des besoins du client. Le degré d’automatisation va du fonctionnement semi-automatique aux processus entièrement automatisés avec contrôle des recettes, enregistrement des données et documentation du lot (BatchRecord). Les installations intégrées sont destinées aux procédés des domaines de spécialité des gammes SOLIDMIX et UNIMIX. SOLIDMIX couvre les procédés de séchage et de mélange des solides, tandis qu’UNIMIX propose des solutions pour la production de produits à base de suspension ou d’émulsion dans la plage de viscosité faible à élevée. La gamme d’usines de transformation va des solutions préconçues (délais de livraison courts) pour les produits spécifiques de nos clients aux solutions techniques dans lesquelles les exigences particulières du procédé et du client sont mises en œuvre.

Conception et construction d’usine

Dans la division Usines de transformation, EKATO propose un ensemble complet de services et d’équipements en tant que partenaire de développement et d’ingénierie pour les unités de transformation basées sur des procédés d’agitation. Grâce à des connaissances pratiques spécialisées et à des méthodes innovantes issues de l’ingénierie des procédés et des appareils, EKATO peut assurer la conception, l’ingénierie de base, l’exécution, l’approvisionnement et la livraison, ainsi que la construction et la mise en service du système.

Concept Design

Dans la phase de conception de l’ingénierie, EKATO définit les étapes essentielles du processus dans le cadre d’analyses de procédé et de bilans de masse et énergétiques. Si nécessaire, EKATO effectue des tests dans ses propres laboratoires et appareils pilotes hautement résistants à la corrosion, dans lesquels des conditions de fonctionnement jusqu’à 100 bars et 300° C sont possibles. La mise à l’échelle requise jusqu’à l’échelle opérationnelle repose sur 80 ans d’expertise. Les concepts de procédé ainsi développés sont examinés par nos spécialistes au regard de leur faisabilité, et une première estimation approximative des coûts est fournie.

Ingénierie de base

Lors de la phase d’ingénierie de base, EKATO interprète techniquement et mécaniquement les principaux dispositifs au sein d’équipes de projet pluridisciplinaires et définit les équipements ainsi que le concept de contrôle et de surveillance. Une analyse HAZOP (risque et exploitabilité) est réalisée en collaboration avec le client. Le schéma P&ID et la disposition du système sont progressivement développés, conjointement avec une analyse des risques plus approfondie. Une fois la phase d’ingénierie de base terminée, le système est évalué à quelques points de pourcentage près.

Ingénierie de détail

Dans la phase de détail, l’équipe de projet EKATO spécifie en détail les équipements, les raccords et les instruments et précise leurs interfaces. Sur demande, ces éléments peuvent également être fournis par EKATO. Dans ce cas, EKATO prend en charge l’ensemble du traitement des commandes auprès des fournisseurs et fabricants de composants, ce qui accélère les délais techniques, de contrôle qualité et de livraison.

Installation et mise en service

Résumé

Avec cette gamme complète de services et d’équipements, EKATO propose des solutions partielles ou complètes, de l’idée à une solution techniquement et économiquement solide. De nombreuses années de pilotage et d’expérience dans la mise à l’échelle d’équipements de génie des procédés permettent à EKATO d’offrir au client des garanties de procédé et de fournir des installations de production de haute qualité.