Développement de procédés

Développer les solutions de mélange optimales de demain

Centres de recherche et de développement

EKATO exploite ses deux centres de recherche et de développement de pointe à son siège social de Schopfheim (Allemagne).

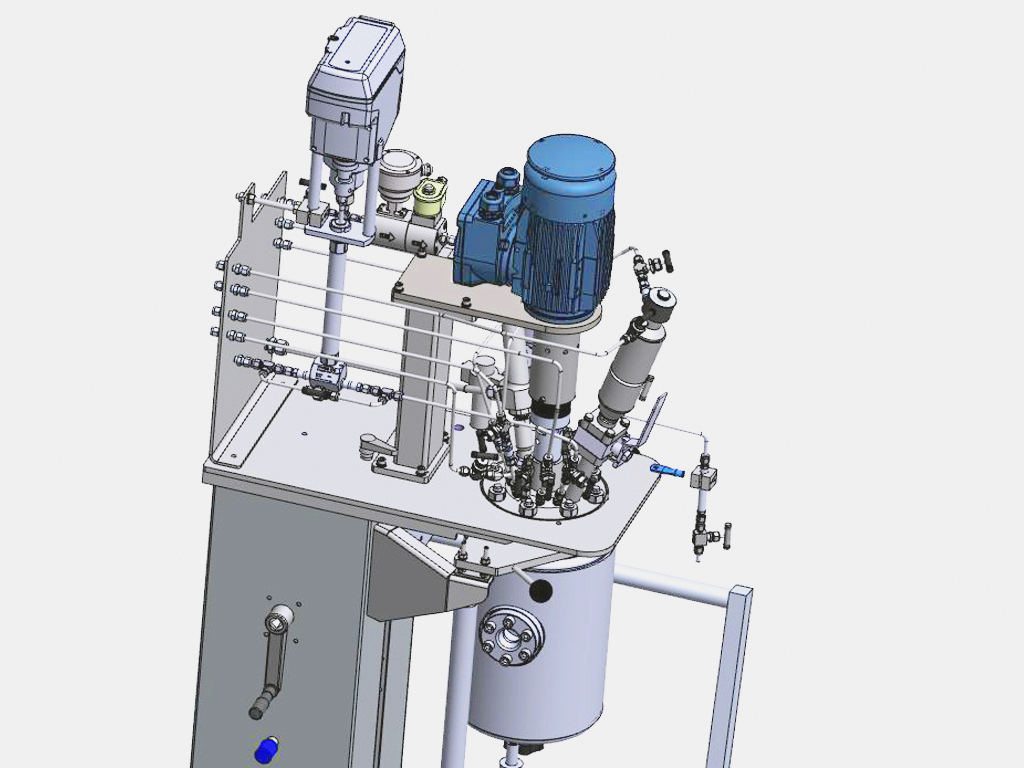

Centre R&D EKATO RMT

Le centre R&D d’EKATO RMT se concentre sur le développement et l’optimisation de tous les systèmes de mélange à base de liquide :

- Homogénéisation (liquides miscibles de turbulents à très visqueux)

- Gaz/liquide (dispersion)

- Solide/liquide (suspension)

- Liquide/liquide (dispersion)

- Transfert de chaleur (apport ou dissipation de chaleur dans le système de mélange)

Centre R&D EKATO RMT

Instruments de mesure analytique :

- Beckmann Coulter LS 13320 – Analyse granulométrique par diffraction laser

- Anton Paar MCR 52 – Rhéomètre

- Brookfield DV-II+ – Viscomètre

- Sartorius MA40 – Balance infrarouge pour déterminer l’humidité résiduelle

- Microscope à lumière transmise

- Cellule de cisaillement annulaire – Permet de déterminer, par exemple, les angles de frottement pour les solides en vrac

Nos clients ont la possibilité d’assister aux essais directement sur le site d’EKATO, ou de les suivre en direct à l’aide de notre WebLab. EKATO offre à ses clients la plus grande flexibilité possible avec ces centres pour le développement ou l’optimisation de leurs procédés spécifiques. De plus, nos clients ont la possibilité de louer du matériel de laboratoire mobile pour effectuer des tests sur leurs propres sites.

Développement / Optimisation de procédé avec EKATO

EKATO consulte et accompagne ses clients tout au long de leur parcours. De l’idée initiale, en passant par les essais et la mise à l’échelle ultérieure du procédé de mélange industriel, jusqu’au système de mélange effectif, ou même l’usine de transformation clé en main finalisée. Nos experts vous conseillent et vous assistent à toutes les étapes du développement :

- Analyse des données disponibles

- Réalisation des essais

- Création de simulations d’écoulement (CFD)

- Évaluation des résultats de test et de simulation

- Développement de nouvelles turbines / systèmes de mélange

- Mise à l’échelle sûre à l’échelle de la production

- Design conceptuel et construction du système de mélange/réacteur optimal, y compris la périphérie, jusqu’à l’installation clé en main

L’expertise des procédés d’EKATO

Chaque développement avec EKATO s’appuie sur des décennies d’expertise des principes physiques et chimiques des procédés et procédures de mélange. Seule une compréhension des relations entre le processus de mélange et le résultat du procédé conduit à une solution optimale.

D’une part, l’accent est mis sur les systèmes de mélange eux-mêmes. Grâce aux dernières méthodes de simulation d’écoulement, les turbines peuvent être optimisées pour répondre aux exigences spécifiques du procédé, qu’il s’agisse de générer ou de minimiser la contrainte de cisaillement, de maximiser l’efficacité du mélange et le transfert de chaleur à différentes viscosités, ou de réduire l’usure.

L’industrie des procédés est marquée par une tendance forte au passage d’un procédé par lots à un mode de fonctionnement continu. Avec son équipe d’ingénieurs en chimie et procédés, EKATO assiste ses clients dans ce processus. Avec un système de mélange optimisé, n’importe quel procédé peut être exploité de manière plus économique.

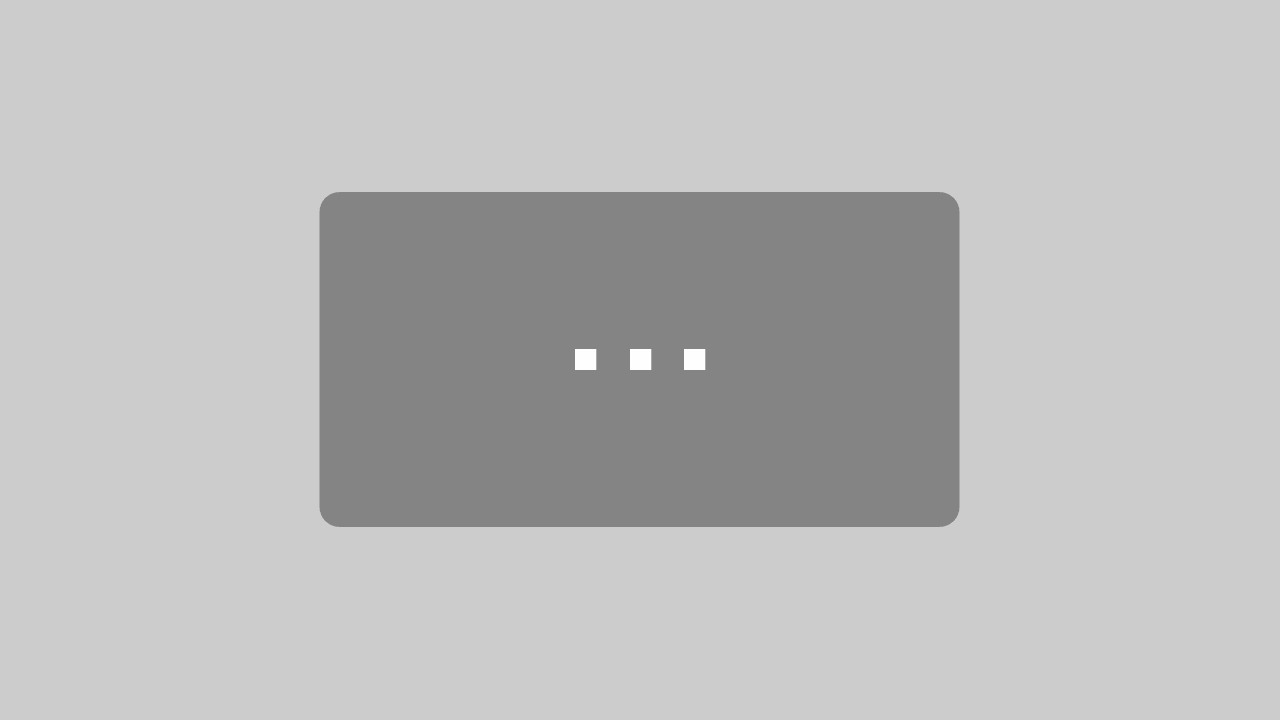

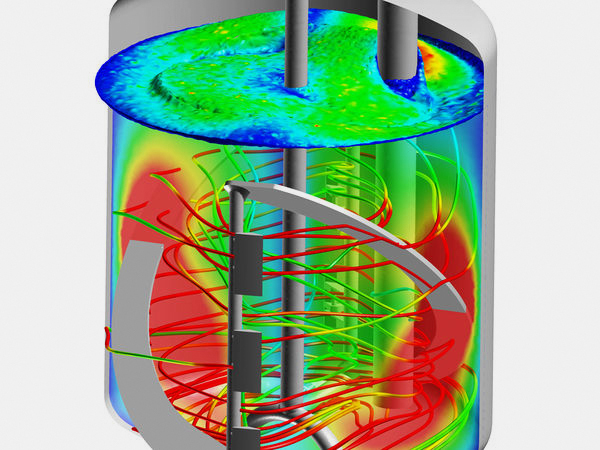

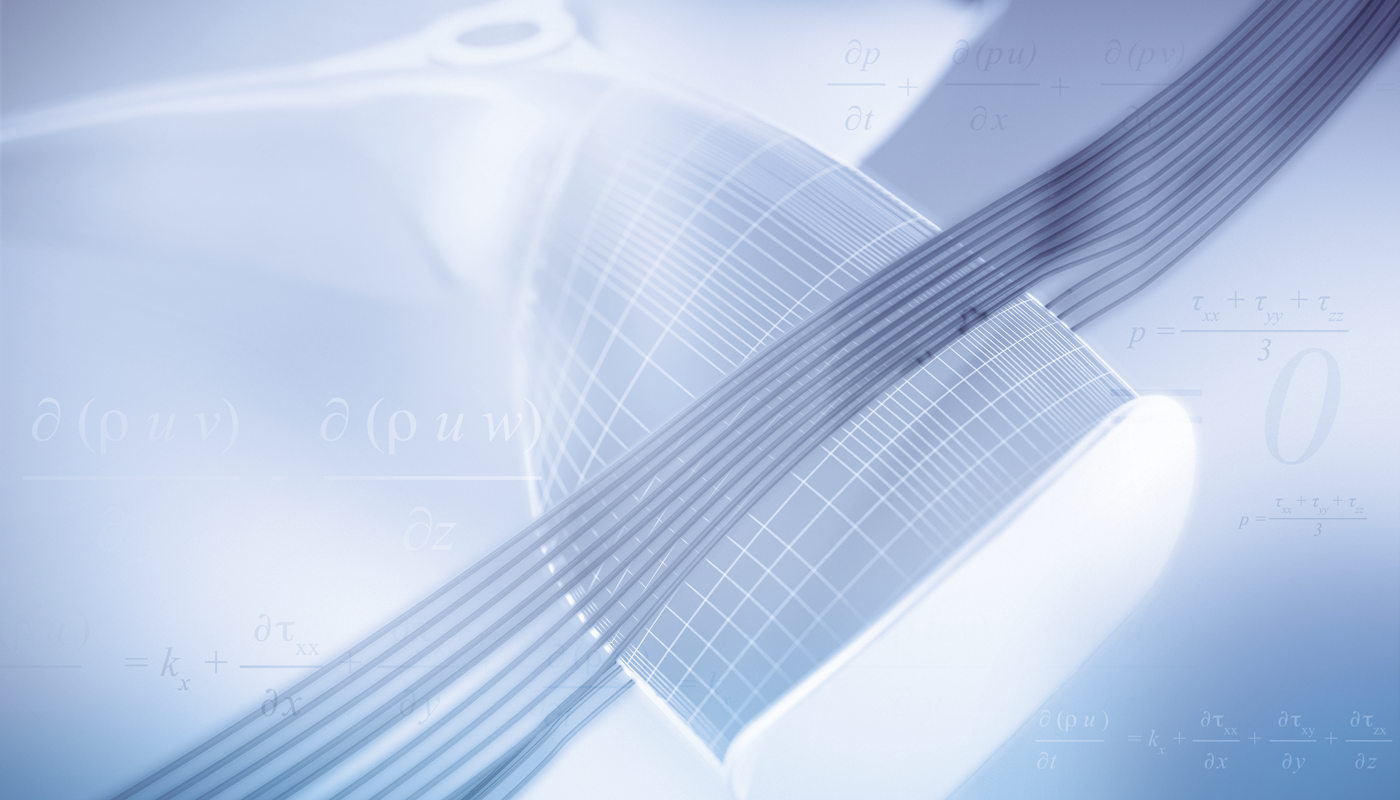

Simulations d’écoulement par CFD

Avec la dynamique des fluides numérique (CFD), il est possible d’obtenir des informations précises sur la dynamique des fluides au niveau des turbines et des composants internes de la cuve, ainsi que sur l’ensemble du réacteur. L’avantage majeur de ces simulations est de pouvoir visualiser les conditions d’écoulement à une échelle opérationnelle. Par conséquent, ces simulations chez EKATO complètent très bien les programmes de test et les modèles de mise à l’échelle qui en découlent.

Les turbines à écoulement optimisé peuvent répondre plus efficacement aux exigences du procédé, par exemple, avec des entrées de puissance minimales. Pour la conception du procédé de mélange, il est très important de connaître la distribution des vitesses d’écoulement dans la cuve agitée, afin que les zones potentielles de faible intensité de mélange puissent être identifiées et éliminées par une adaptation appropriée du système d’agitation. De plus, les résultats de la simulation permettent l’optimisation géométrique de divers éléments internes de la cuve, tels que les tuyaux d’alimentation ou les serpentins de chauffage/refroidissement.

La mesure des charges hydrauliques causées par l’afflux de ces composants permettent à EKATO de coupler la simulation avec la méthode des éléments finis (FEM), ce qui facilite considérablement l’évaluation des charges mécaniques. Enfin, comme avantage supplémentaire, des outils de visualisation adaptés permettent de présenter ces situations de façon très claire.

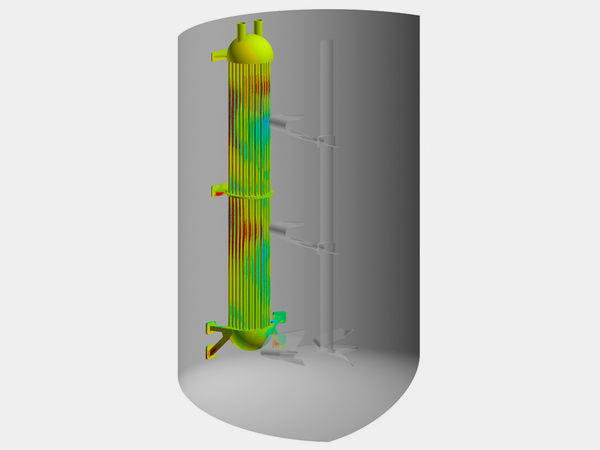

Utilisation de nouveaux matériaux dans la technologie de mélange

L’emploi de nouveaux matériaux, métalliques, céramiques ou composites, fait l’objet d’évaluations poussées dans les centres de recherche et développement d’EKATO avant commercialisation. Une durée de vie plus longue de l’agitateur et des composants internes de la cuve réduit les coûts d’exploitation et de maintenance pour le propriétaire de l’installation, en particulier dans les environnements corrosifs ou abrasifs. EKATO propose différents types de revêtements pour répondre aux exigences, du caoutchouc aux revêtements durs voire aux composants entièrement en céramique.

Le mélange fait la différence

La performance de la recherche et du développement repose notamment sur des équipes bien coordonnées et dotées d’une expertise exceptionnelle dans les technologies de pointe. Nos chimistes, ingénieurs et techniciens élaborent des solutions qui garantissent aux exploitants d’installations l’utilisation la plus efficace possible de l’énergie, des matières premières et des coûts, ainsi que la fiabilité opérationnelle.

Ateliers et séminaires

Selon un concept de formation et de séminaire diversifié, nos experts de la recherche et du développement, de la gestion des produits et des ventes rendent régulièrement compte des derniers développements et tendances en matière de technologie de mélange.

Nous proposons des journées d’ingénierie spécialisées centralisées à notre siège en Allemagne, des événements organisés sur des sites sélectionnés dans le monde entier, y compris dans votre région, ainsi que des séminaires en ligne. Des événements ou des ateliers personnalisés pour votre entreprise sont également disponibles sur demande.

La série de séminaires EKATO comprend

- Connaissance fondamentale et de pointe de la technologie de mélange

- Applications de procédé dans les domaines suivants : Hydrogénation, polymérisation, cristallisation, fermentation, photochimie et bien d’autres aspects et applications de l’agitation.

Nos experts se feront un plaisir d’organiser dans vos locaux des ateliers spécialement conçus pour vous, ou sous forme de séminaires en ligne. Contactez-nous pour vos besoins particuliers de séminaires en entreprise.