EKATO

Sécheurs sous vide – SOLIDMIX

Sécheurs industriels verticaux des matériaux pâteux à fluides

Les sécheurs sous vide EKATO SOLIDMIX permettent de réaliser le mélange et le séchage de produits fluides ou pâteux les plus difficiles.

Le séchage des solides est une étape de processus élémentaire pour différentes productions Dans de nombreux processus, la séparation mécanique des solides par un décanteur, une presse à filtre ou une centrifuge est suivie d’une étape de séchage thermique. EKATO SYSTEMS a développé deux appareils pour couvrir différentes applications de solides.

Inhalt

Détails sur les produits

Pour les produits fluides, la turbine Solids-PARAVISC est utilisée dans les gammes de séchoirs SOLIDMIX VST. La turbine ISOPAS a été conçue pour les matériaux pâteux, à faible écoulement. Elle est installée dans les séchoirs EKATO SOLIDMIX VPT.

Le système modulaire peut également être adapté spécialement aux exigences du client. Nos experts expérimentés aident à fournir le séchoir à vide avec la solution technologique de processus appropriée.

Les opérations basiques suivantes sont disponibles : séchage, mélange, réactions chimiques, revêtement, granulation, chauffage, refroidissement, humidification et bien d’autres.

Le séchoir à vide EKATO SOLIDMIX comporte généralement les composants systèmes suivants. Les systèmes EKATO SOLIDMIX ont le même design, de l’échelle du laboratoire à l'échelle de production. En fonction du type d’installation, une capacité de 3 à 32 000 L peut être utilisée.

- Turbine de mélange (turbine EKATO ISOPAS ou EKATO Solids-PARAVISC brevetée)

- Cuve sous vide et sous pression ASME, PED, ou SELO

- Système sous vide

- Système de récupération de solvant

- Automatisation

- Système de chauffage et de refroidissement

- Système de nettoyage sur place (CIP)

Caractéristiques

- Agitateurs conçus pour une alimentation électrique minimum avec un mélange vertical maximum (efficacité énergétique)

- Mélange vertical délicat avec cisaillement minimum

- Répartition homogène de la température et transfert de la chaleur dans les matériaux en vrac

- Séchoirs optimisés pour un déchargement maximum pendant la vidange

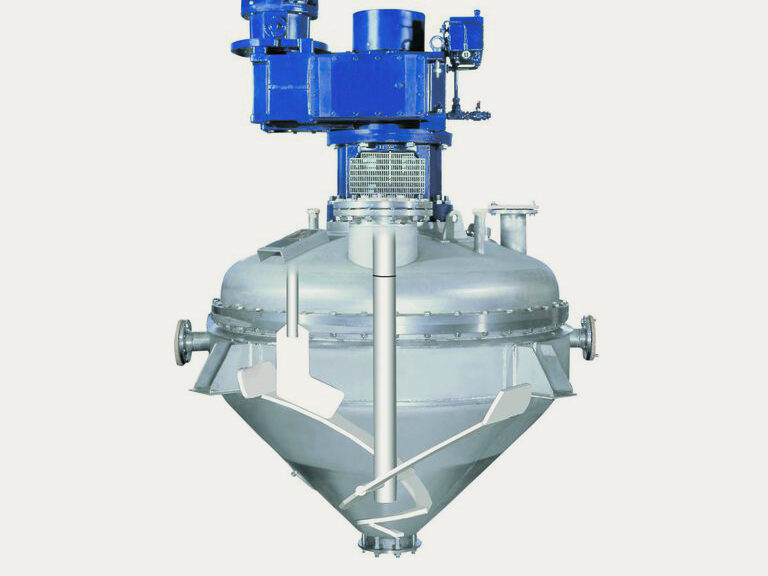

Séchoir vertical pour les solides de type SOLIDMIX VST

Le séchoir à vide SOLIDMIX VST avec la turbine PARAVISC pour les solides est particulièrement adapté pour sécher les matériaux fluides et les matériaux en vrac. Du fait de la tige en suspension, aucun palier n’est en contact avec ces produits. Cela présente des avantages considérables pour le traitement de produits chimiques sensibles, de produits pharmaceutiques ou de denrées alimentaires. En outre, le petit espace de la paroi entre la turbine et la paroi de la cuve empêche les résidus de produit. Le fond conique assure que le volume de résidus restants ans le séchoir est réduit au minimum.

En option pour le SOLIDMIX VST, différents composants systèmes sont disponibles. Par exemple :

- Un filtre de séparation des vapeurs d'échappement

- Tige d’agitateur chauffable

- Points d’échantillonnage

- Mesure de la température

- Systèmes CIP

- Versions ATEX de la zone 0 à la zone 2

EKATO SOLIDS-PARAVISC

La turbine PARAVISC pour les solides, conçue spécialement pour le séchoir à vide SOLIDMIX VST permet un fonctionnement fiable et un faible entretien.

La circulation verticale du produit entraîne un échange optimisé de la chaleur. Le mouvement de la turbine créé un échange permanent à la surface de la cuve. En outre, le produit est mélangé délicatement avec un effet de cisaillement minimal. Grâce à un design spécial, l’unité de mélange garantit une répartition homogène de la température et a donc un effet direct sur la qualité du produit et les temps de processus.

| Type | Volumes effectifs [l] | Hauteur H [mm] | Largeur W [mm] | Poids [kg] |

|---|---|---|---|---|

| VST 100 | 110 | 2000 | 1100 | 1000 |

| VST 250 | 260 | 2500 | 1300 | 1500 |

| VST 400 | 430 | 2700 | 1500 | 2000 |

| VST 630 | 670 | 3100 | 1700 | 3000 |

| VST 1000 | 1110 | 3400 | 1900 | 4000 |

| VST 1600 | 1710 | 3800 | 2100 | 5000 |

| VST 2500 | 2500 | 4200 | 2300 | 6000 |

| VST 4000 | 4090 | 4800 | 2700 | 9000 |

| VST 5000 | 5450 | 5000 | 2700 | 10000 |

| VST 6300 | 7090 | 5600 | 2400 | 12000 |

| VST 10000 | 10080 | 6200 | 3600 | 14000 |

| VST 16000 | 16840 | 6900 | 4100 | 16000 |

| VST 20000 | 20220 | 7400 | 4800 | 18000 |

| VST 25000 | 26090 | 8000 | 5200 | 20000 |

| VST 32000 | 33010 | 8500 | 5600 | 25000 |

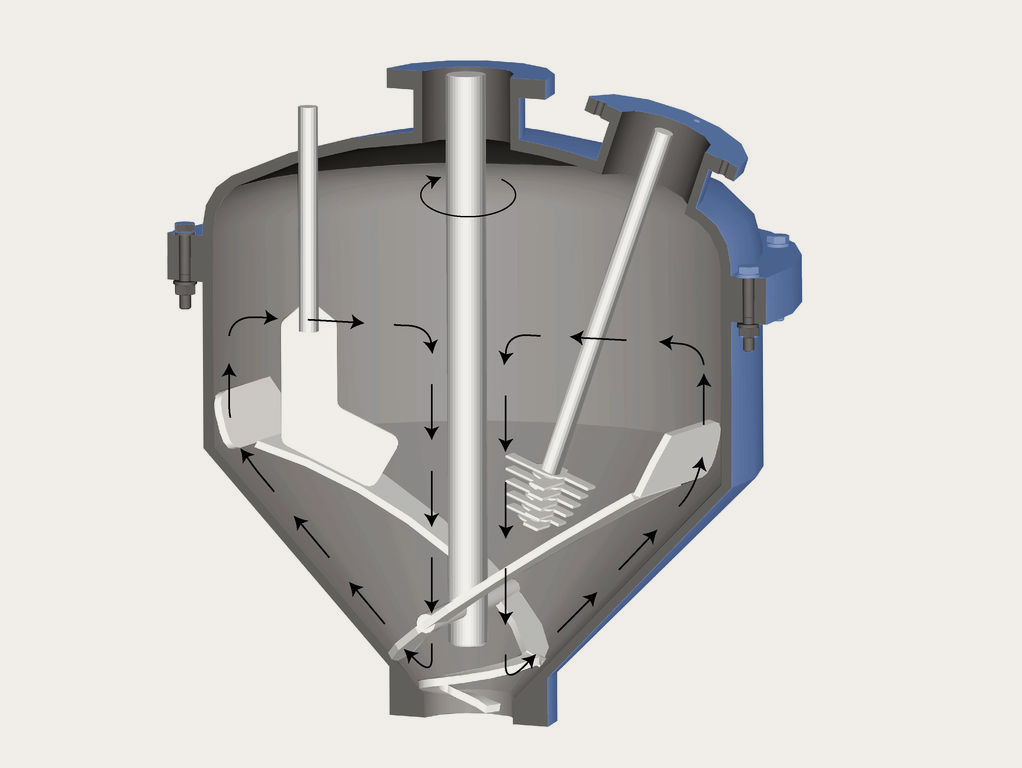

Séchoir de processus vertical de type SOLIDMIX VPT ( 50 L À 5.000 L )

Le séchoir vertical de la gamme SOLIDMIX VPT, avec la turbine EKATO ISOPAS développée spécialement pour le traitement des matériaux pâteux et à faible écoulement garantit un mélange intensif.

En plus de sa géométrie spéciale, le séchoir de processus EKATO SOLIDMIX VPT est équipé d'un déflecteur qui évite la co-rotation du produit et assure un mélange homogène, même avec des caractéristiques d'écoulement critiques. Avec l’unité EKATO SOLIDMIX VPT, il est possible d'inclure un capteur de température dans la partie conique de la cuve ainsi qu’un autre capteur dans le déflecteur afin d’enregistrer les paramètres de processus élémentaires directement dans le produit. Un design conforme CMP est garanti. Il est également possible d’effectuer des prélèvements sans interrompre le processus et d'intégrer un hachoir pour briser les agglomérats. Avec un hachoir, le temps de séchage est raccourci par l’augmentation de la surface des particules (voies de diffusion plus courtes pour le solvant).

En option pour le séchoir à vide SOLIDMIX VPT, différents composants systèmes sont disponibles. Par exemple :

- Éléments d'écoulement (par ex. hachoirs ou déflecteurs)

- Tige d’agitateur chauffable

- Échantillonnage

- Mesure de température

- Filtre de séparation des vapeurs d'échappement

- Systèmes CIP versions

- ATEX de la zone 0 à la zone 2

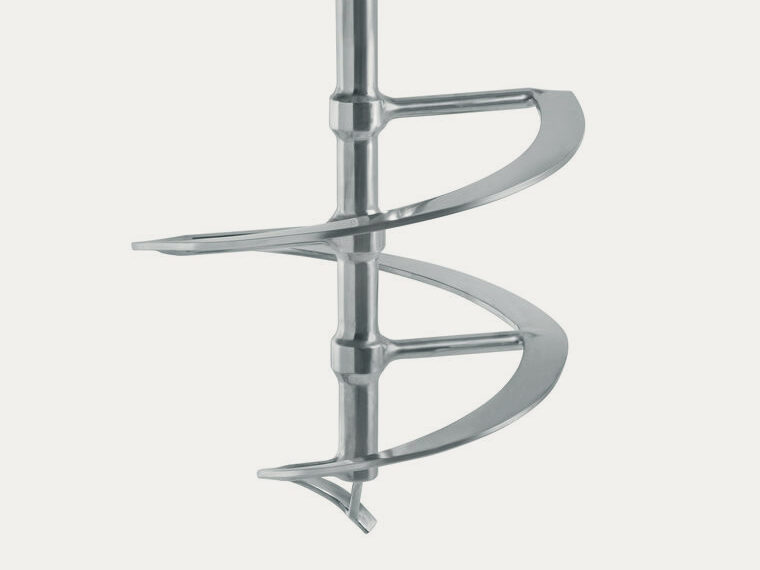

EKATO ISOPAS

Le système de turbine EKATO ISOPAS garantit une bonne circulation ainsi qu’un mélange axial efficace avec une faible alimentation électrique. Grâce à la forme optimale de la lame et à l’utilisation minimum de métal, ainsi qu’au fond conique, les dépôts de résidus sont réduits au minimum après la vidange.

L’espacement réduit au maximum de la paroi garantit un transfert efficace de la chaleur. Cela réduit considérablement les temps de mélange.

| Type | Volumes effectifs[l] | Hauteur H [mm] | Largeur W [mm] | Poids [kg] |

|---|---|---|---|---|

| VPT 50 | 50 | 2000 | 1000 | 800 |

| VPT 100 | 100 | 2100 | 1100 | 1000 |

| VPT 250 | 250 | 2300 | 1500 | 1500 |

| VPT 400 | 400 | 2500 | 1800 | 2000 |

| VPT 630 | 630 | 3100 | 2000 | 3000 |

| VPT 1000 | 1000 | 3300 | 2200 | 4000 |

| VPT 1600 | 1600 | 3600 | 2400 | 5000 |

| VPT 2500 | 2500 | 3800 | 2700 | 6000 |

| VPT 4000 | 4000 | 4500 | 3100 | 7000 |

| VPT 5000 | 5000 | 50000 | 3400 | 9000 |