Désulfuration des gaz de combustion

EKATO dans les installations DGC depuis 1979

Depuis 1979, lorsque le marché DGC a grandi en Europe et aux États-Unis en raison des limites d’émission plus strictes, EKATO équipe des centrales au charbon avec des agitateurs spécialement conçus pour les exigences extrêmes sur l’équipement qui constituent la référence de la technologie à l’heure actuelle. Avec plus de 12 000 agitateurs vendus dans le monde entier, EKATO est le fournisseur d’agitateurs n°1 du marché.

Au début des années 1980, le carter absorbeur d’une usine DGC était généralement équipé d’une grille de pulvérisation pour injecter l’air d’oxydation dans le processus. Les petites sorties des tuyaux étaient facilement obstruées par les solides, ce qui entraînait des coûts d’investissement, de réparation et d’entretien importants.

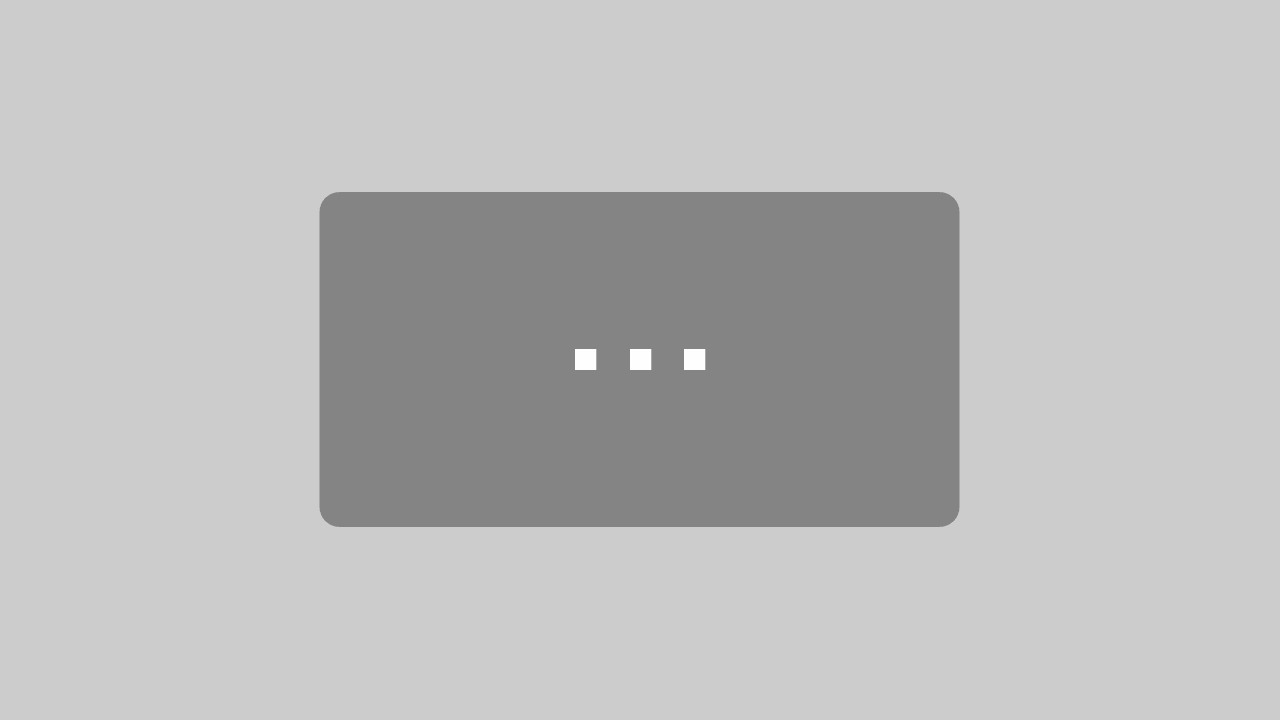

Sous cet aspect, EKATO a développé en 1983, après de nombreux tests en laboratoire à l’échelle opérationnelle, le système de gazage à agitateur à lance d’air oxydant placé devant la turbine. Avec ce nouveau développement, EKATO a établi la première référence sur le marché DGC. Aujourd’hui, plus de 90 % de toutes les usines DGC modernes utilisent ce type de système à agitateur à lance. Un autre problème important dans le processus DGC est l’abrasion élevée des pales de la turbine entraînée par une concentration élevée en solides et les cendres de fumée. L’extension de la durée de vie était l’objectif du développement de la turbine EKATO Wingjet.

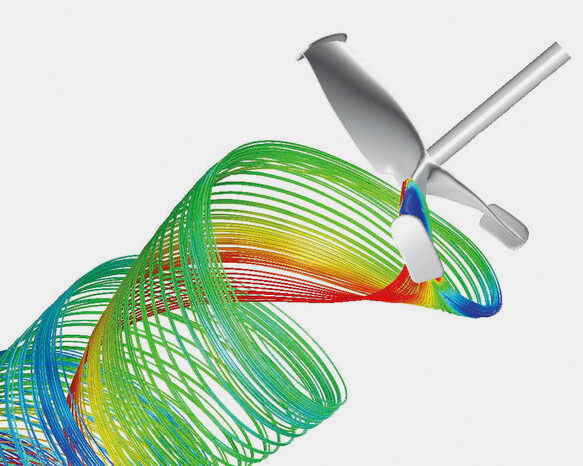

En 1994, EKATO a constaté l’approche innovante dans l’industrie aéronautique. La pointe des ailes des jets modernes sont équipés d’une ailette. Inspiré par cette technique, l’EKATO Wingjet dispose d’une ailette sur chaque pale qui réduit fortement le vortex créé par la compensation de pression aux extrémités de la pale, principale cause de l’abrasion. Cette conception de turbine demeure la référence pour les agitateurs DGC actuels.

Processus

Il existe trois principaux processus de désulfuration, chacun étant utilisé de manières différentes :

- sec (absorption ou adsorption additive)

- semi-sec (absorption)

- humide (absorption de chaux ou d’ammoniaque)

Comme les absorbants de chaux et d’ammoniaque sont facilement disponibles et que le produit du procédé humide est simple à utiliser ou éliminer, ce procédé est maintenant utilisé par plus de 90% de toutes les installations de désulfuration dans le monde entier. L’image fournit un organigramme simplifié d’une telle installation, dans le cas présent, le processus de désulfuration des gaz de combustion KRC à deux étapes. Avec ce procédé, le dioxyde de soufre (SO2) contenu dans les gaz de combustion est absorbé chimiquement dans une suspension de lavage aqueuse de calcaire (CaCO3), de chaux vive (CaO) ou de chaux éteinte (Ca(OH)2) selon la formule simplifiée

SO2 + CaCO3 →CaSO3 + CO2

puis oxydé avec de l’oxygène atmosphérique O2 dans une série d’étapes pour produire du gypse (CaSO4) :

CaSO3 + O2 → CaSO4

Si l’on utilise du calcaire, on commence le processus en mélangeant de la farine de calcaire et de l’eau dans un réservoir de préparation, puis en transférant la suspension résultante dans le réservoir d’alimentation de l’épurateur. Comme le processus d’absorption réagit sensiblement même à de petites fluctuations dans l’alimentation de l’épurateur, la distribution de particules dans la suspension de calcaire doit être absolument uniforme – malgré des géométries de réservoir très variées.

Le gaz nettoyé quittant l’installation est utilisé pour refroidir les gaz de combustion entrants jusqu’à environ 50 °C. Ce dernier est ensuite introduit dans le côté de l’épurateur à une ou à deux étapes. Un certain nombre de niveaux de buses est installé au-dessus de l’entrée des gaz de fumée pour pulvériser en continu le gaz avec une suspension de lavage recyclée. Le principe du contre-courant permet d’éliminer efficacement le SO2 des gaz de combustion avec d’autres gaz acides et toxiques (gaz acide chlorhydrique, fluorure d’hydrogène).

La suspension descend ensuite dans le carter absorbant au-dessous de l’entrée des gaz de combustion. Ici, les produits intermédiaires qui se sont formés (sulfite de calcium, sulfate d’hydrogène) sont oxydés par l’air soufflé dans les lances pour produire du gypse. La suspension de gypse résultante est transmise par hydro-cyclones (pour la séparation et le recyclage des particules fines) dans le réservoir de suspension de gypse. Après avoir été déshydraté et séché, le gypse est prêt à être utilisé, par exemple dans le secteur de la construction.

Outre le traitement des gaz de combustion que l’on vient de décrire, qui empêche la pollution de l’air, des mesures approfondies sont également nécessaires pour traiter les eaux usées du procédé.

Technologie d’agitation

Suspension

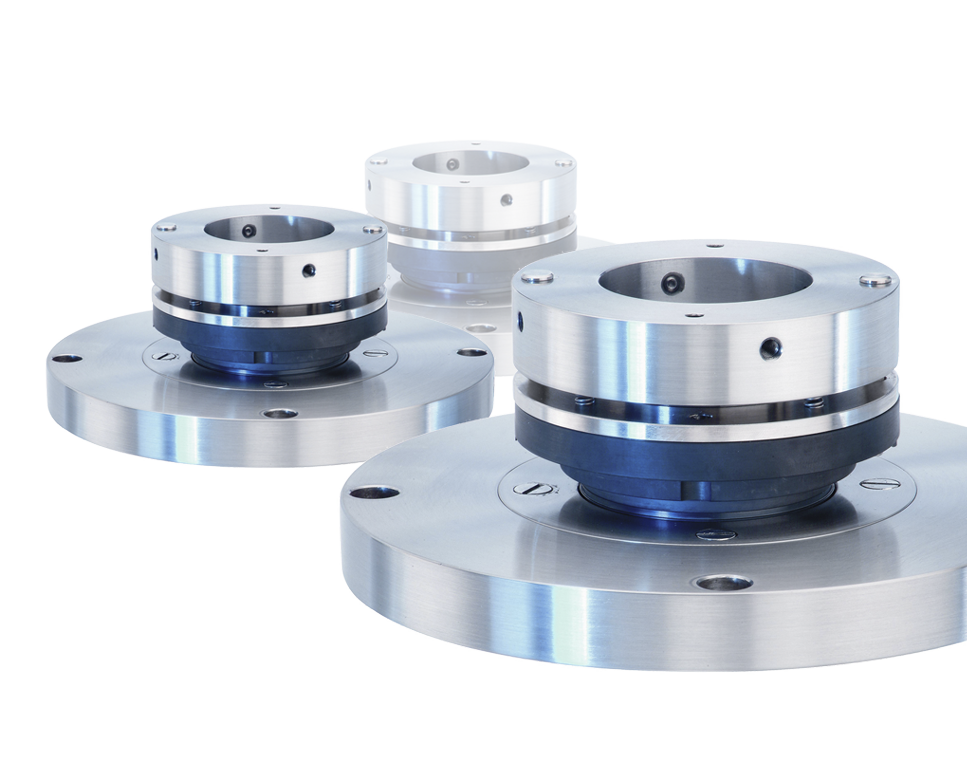

Les agitateurs montés horizontalement installés autour de la tour d’épuration maintiendront une suspension suspendue complète et fiable. Les sédiments et l’accumulation de la couche de gomme dans les dépôts de gypse doivent être évités pour une opération continue et ininterrompue de la tour d’épuration.

Ceci est réalisé par des réglages angulaires optimaux, à la fois verticalement (α) et latéralement (β), ainsi que par un placement stratégique des agitateurs autour de l’épurateur.

Sans le réglage de l’angle correct et si la distance entre les agitateurs est trop élevée, des sédiments peuvent se produire au centre du réservoir ou sur la paroi, ce qui peut entraîner l’obturation des buses de la pompe. Le réglage de l’angle idéal dépend de l’échelle.

Système de gazage

Si le sulfite de calcium est produit à partir du dioxyde de soufre et que la chaux est oxydée au gypse avec de l’air provenant de systèmes de gazage à tuyaux croisés (grille de répartition), les agitateurs doivent purger les solides en suspension dans le carter de l’épurateur. Mais ces systèmes de gazage à tubes croisés demandent beaucoup de matériaux et sont inflexibles pour les opérations à charge partielle. Ils risquent également de se boucher, ce qui conduit à un transfert de masse d’oxygène réduit.

Le système de gazage à agitateur à lance conçu par EKATO représente une simplification substantielle par rapport au gazage à tubes croisés. Ce système emploie une ou plusieurs lances du côté de la pression de la turbine pour introduire l’air d’oxydation. Il est alors dispersé en fines bulles à haute vitesse par le courant créé par la turbine et distribué sur la section transversale du réservoir.

Ce système de gazage à agitateur à lance est rapidement devenu la norme dans le processus DGC calcaire humide car il offre de nombreux avantages.

Avantages du système de gazage EKATO à agitateur à lance :

- Un transfert de masse d’oxygène hautement efficace qui réduit la quantité d’air d’oxydation requise de jusqu’à 30 % par rapport aux systèmes de gazage à grille.

- Les fines bulles sont produites par les vitesses d’écoulement élevées appliquées par la turbine, ont une surface de granulométrie extrêmement grande, ce qui créé un transfert de masse d’oxygène beaucoup plus efficace qu’une colonne à bulles avec de grandes bulles.

- Longue durée de séjour des bulles

- La plupart des systèmes de gazage à grille introduisent l’air à un niveau situé au-dessus des agitateurs. Les lances du système de gazage à agitateur à lance EKATO distribuent cependant l’air d’oxydation au niveau de l’agitateur, beaucoup plus bas. Une meilleure couverture et des bulles plus petites prolongent la durée de séjour, ce qui améliore l’utilisation de l’oxygène.

- Coûts d’installation minimum en raison de la réduction de la quantité de tuyauterie dans le réservoir

- Aucun risque de bouchage

Les grandes ouvertures des tuyaux ont très peu de chances de s’obstruer. Cela permet d’obtenir un rendement stable de la dispersion d’air d’oxydation en fonctionnement continu et des coûts de maintenance plus faibles.

Conception de l’agitateur

Les agitateurs EKATO sont conçus et fabriqués pour la fatigue en fonction de la puissance nominale du moteur et des charges dynamiques maximales. La conception prend en compte les cycles infinitifs des charges dynamiques. Les agitateurs EKATO sont réputés pour être fiables et durables, même dans des conditions de processus difficiles comme dans un service DGC.

EKATO WINGJET

L’EKATO Wingjet, une turbine spécialement développée pour l’utilisation dans les absorbeurs DGC. Grâce à sa géométrie CFD optimisée et à ses pales moulées, cette turbine offre les avantages suivants :

- efficacité maximisée

- flux axial en lot

- capacité de pompage accrue

- Les ailettes suppriment le vortex d’extrémité pour réduire la corrosion par impact, une durée de vie plus longue et des coûts de maintenance réduits.

La turbine EKATO Wingjet est construite en matériaux Super Duplex hautement résistants à la corrosion et à l’abrasion. Diamètres disponibles : 800… 2 000 mm

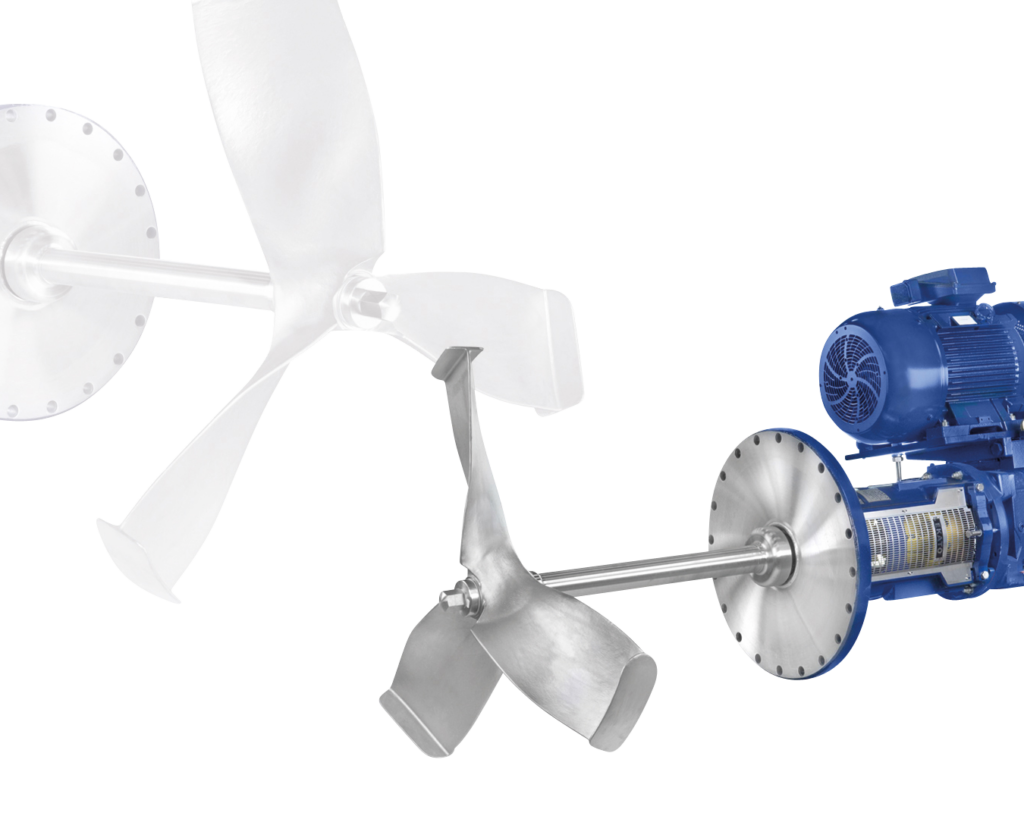

Joint mécanique ESD 42L

Joint mécanique lubrifié à simple effet pour agitateurs à ouverture latérale DGC. Ce joint mécanique de type cartouche est spécialement conçu pour un milieu hautement abrasif et corrosif offrant une longue durée de vie et une maintenance facile sur site.

Appareil de coupure

Le dispositif de coupure permet de réparer le joint mécanique, ou même de le remplacer entièrement, sans éteindre ou vider la tour d’absorbeur.

Matériaux

Pour assurer une longue durée de vie et une grande fiabilité aux agitateurs, le choix des matériaux est essentiel, en prenant en compte le niveau de pH, la température et les chlorures, les fluorures, les solides et l’oxygène dans les milieux agités.

En pratique, il existe deux cas fondamentaux :

- l’utilisation de matériaux métalliques en alliage pour les agitateurs à absorption latérale

- l’utilisation d’acier au carbone non allié doublé avec du caoutchouc dur ou doux pour les agitateurs verticaux montés sur le dessus

Les parties des agitateurs latéraux entrant en contact avec le milieu hautement corrosif et abrasif sont fabriqués en aciers inoxydables Super Austenitic ou en matériaux Super Duplex.

La turbine EKATO Wingjet est constituée d’un matériau super duplex moulé. De plus, une conception étanche et des connexions scellées des pièces en contact avec le produit minimisent la corrosion et les piqûres des crevasses par les produits acides et leurs chlorures

Références

Les agitateurs EKATO DGC sont installés et fonctionnent avec succès dans des centaines de centrales électriques dans le monde entier depuis 1980. Avec plus de 12 000 agitateurs vendus dans le monde entier à plus de 1 500 installations DGC, EKATO est le fournisseur d’agitateurs n°1 du marché. Pour une liste de référence détaillée dans le monde entier ou pour une région spécifique, veuillez nous contacter.