高い研磨プロセスのためのソリューション

フローが最適化された形状と摩耗に対するソリューションとしてのマテリアル

摩耗 - 最大のコスト要因

金属加工、建築材料または色素化学、塩や肥料の製造など、多くの業界において、磨損は工場の頻繁な停止や、摩耗した部品の修理や交換のコストにつながります。高純度のシリコンや歯磨き粉など、製品に高い純度が求められるような用途では、腐食したスチームから出た微量の金額が許容できないレベルの不純物の含有につながり、製品の却下につながります。

摩耗保護には価値があります

研磨媒体のかくはんをしながら、耐用年数を延ばすためのすべての対策は、多くの場合、数週間後に効果を発揮します。多くの場合、ダウンタイムを回避することは、修理や交換よりもコスト面で極めて重要です。EKATO には、テストまたは流動シミュレーションを通じた、摩耗の原因を特定するノウハウがあり、適切な対策をとることができます。耐用年数を最大で20倍以上に伸ばします。

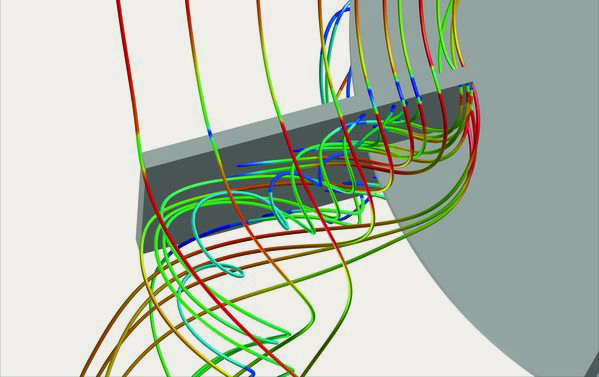

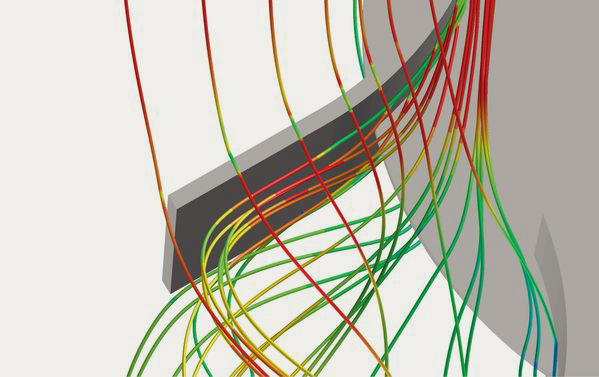

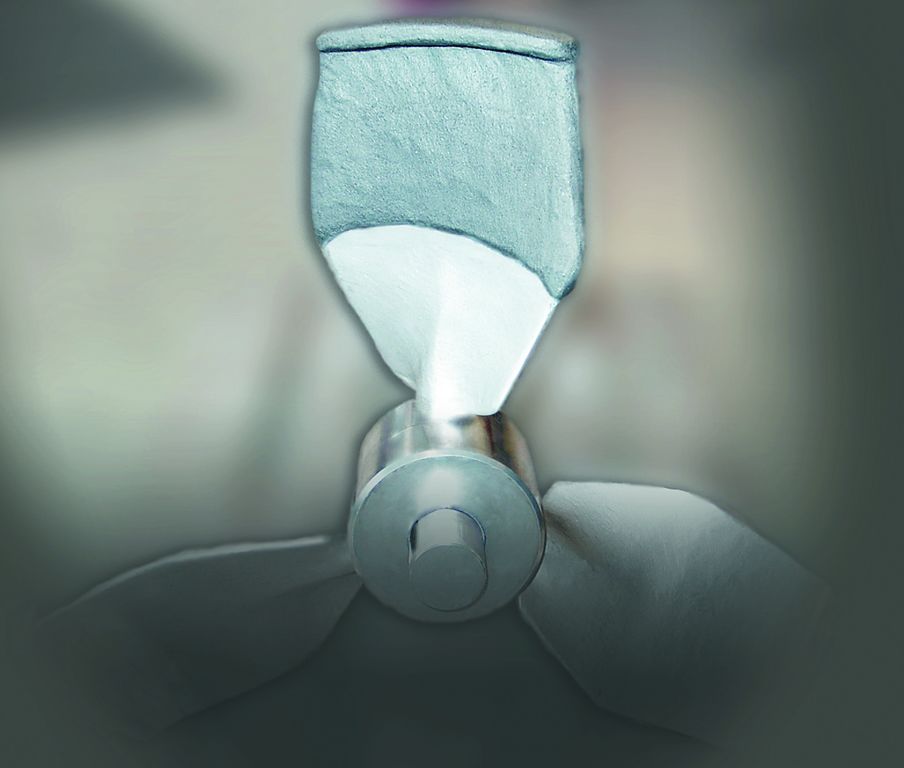

フローの最適化

エレガントなアプローチは、フローを最適化したインペラです。なぜなら、インペラの刃の渦の離脱が衝撃摩耗を強めるからです。フローの分離を軽減できれば、さらなる対策をとることなく、耐用年数を容易に2倍以上に延ばすことができます。

コーティング

コーティングは、稼働条件と材料に合わせて、注意深く検討する必要があります。コーティングのデメリット:薄い保護レイヤーがあるタイミングで、比較的小さな摩耗によって貫通された場合、下部の基材の摩耗が大きく進む可能性があります。

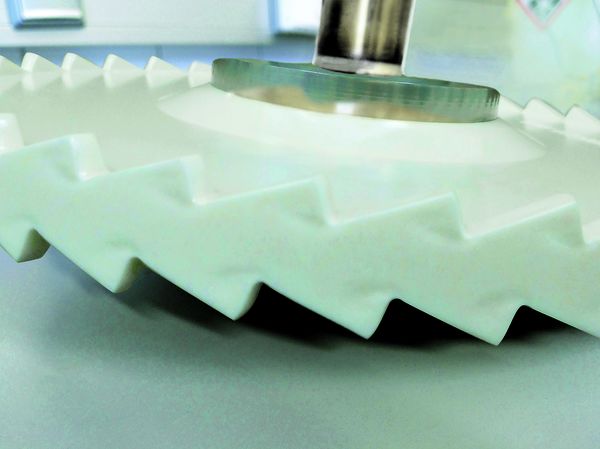

セラミック素材

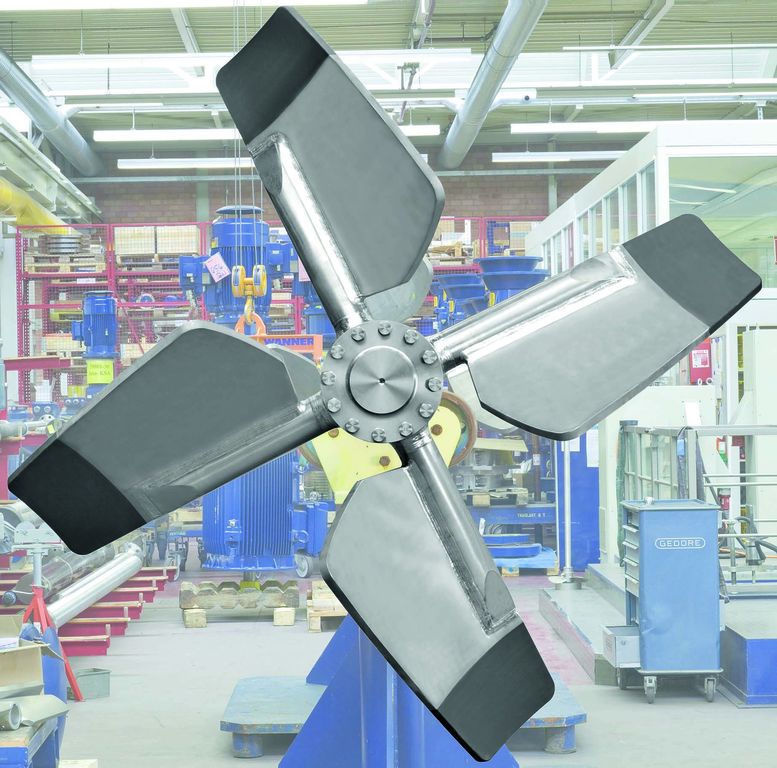

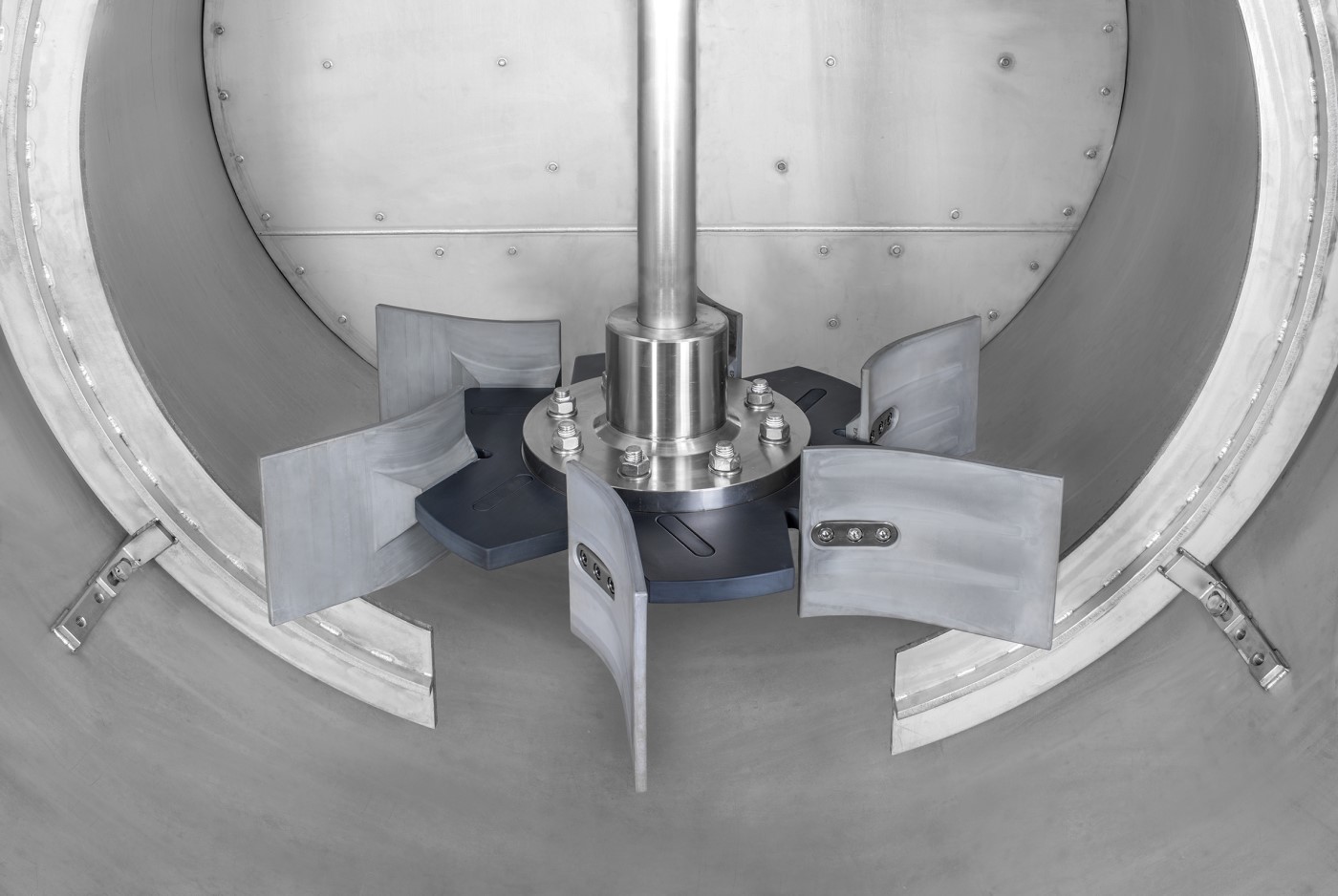

最先端のセラミックエンジニアリングは、新たな可能性を開きます。セラミック処理の進化により、2 m 以上の直径のインペラが作れるようになります。複雑な形状も可能になります。インペラの直径と形状によっては、1 つの固体のセラミックパーツとして設計することもでき、もしくは、セラミック製のインペラの刃を金属のハブに接合することもできます。この複合構造は、許容できるものです。なぜなら、摩耗は最も速度が速い部分で生じるものであり、この場合はインペラーの外縁になるからです。

成功のための必須条件としてのノウハウ

セラミック素材は、いくつかの優れた性質を持っています。高い対化学性と強度を持っており、いずれも耐用年数の長期化に大きく役立つ性質です。また、高い強度は、高温下でも維持されます。ただし、セラミック素材に合わせた設計を必要とします。製造上の公差は、従来の装置やプラントエンジニアリングよりも狭く、スチールとセラミックの熱膨張特性は異なるので、その差異を考慮する必要があります。EKATO のスペシャリストチームは、新たな要件に合わせて、コンポーネントの計算と製造に、これまで積み上げてきたノウハウを常に適応させています。このために、有限要素解析のためのツールと、プロトタイプで現実的な、長期にわたるテストを行う可能性を持っています。EKATO のテストセンターでは、用途に応じて、最大で 100 m³ および 500 kW のかくはん機の電力の幅広いベッセルを備えています。