PARAVISC-KOAXIAL

均質性要件が厳しい低~高粘度の生成物を交互に入れ替える用途に最適なかくはんシステム

EKATO同軸混合システムは、特定の容器形状やプロセス要件へと、容易にカスタマイズ可能です。技術的な点から見て、その応用範囲に事実上制限はありません。

応用分野

同軸かくはん機の主な作業は、均質化、分散、熱伝達です。処理可能な生成物最大製品粘度は対応するインペラのタイプより異なりますが、一般的に約100万mPa ∙ sです。したがって同軸インペラは、流動の異常を問題としないニーダーまたは押出機で以前に行われていた処理工程に使用可能です。典型的な同軸システムの例は、特殊ポリマー、樹脂エマルジョン、多様な種類のペーストです。

運転原理

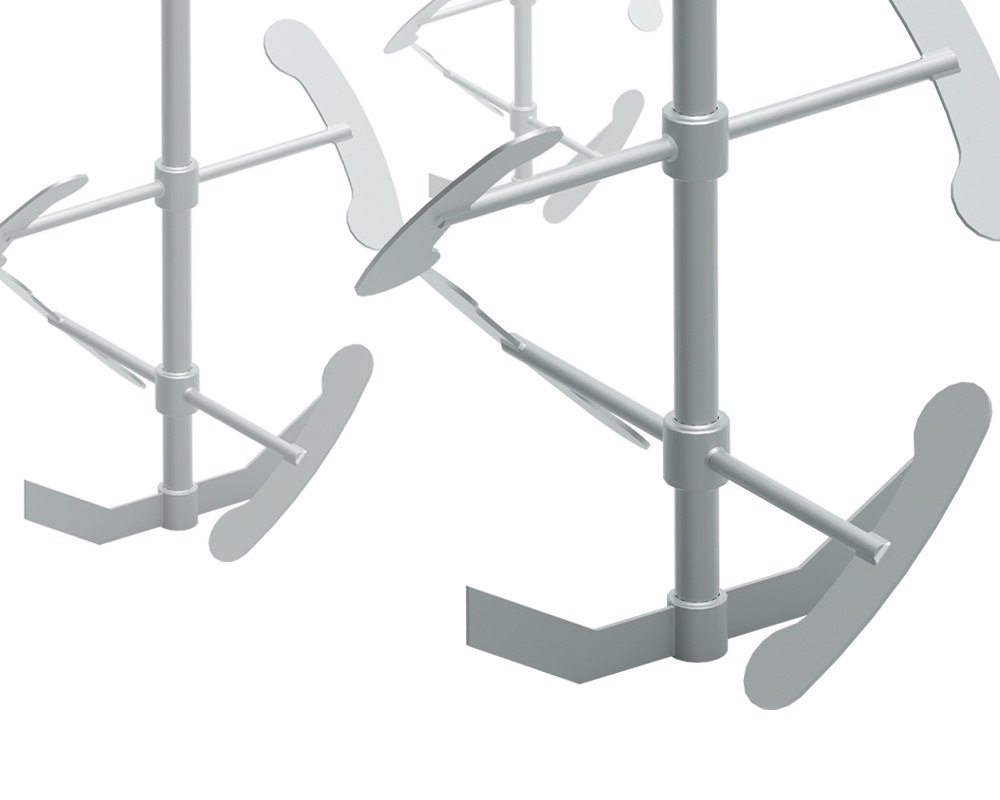

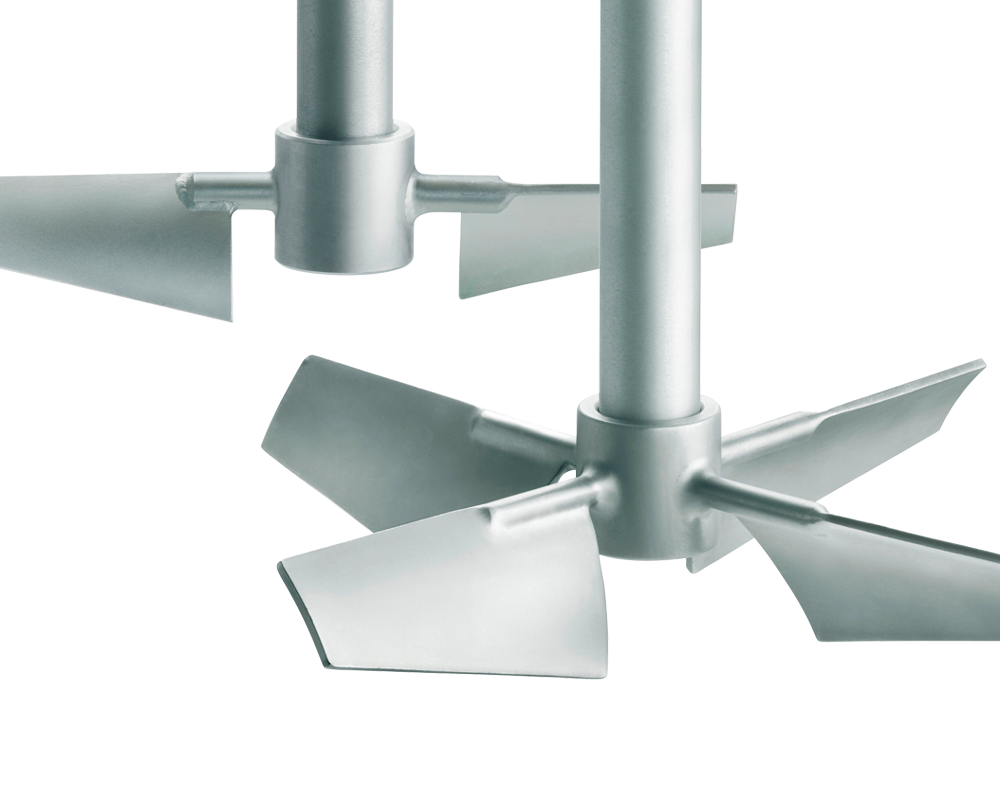

固体の分壊および分散と均質化は、主として中心かくはん機により行われます。低粘性プロセス段階での混合作業は、中心取付式インペラによって行うこともできます(EKATO VISCOPROP oder DISSOLVERなど)。直径比、段数とブレード数、ポンピング方向、先端速度、入力電力は、それぞれの材料特性とプロセスデータに応じて指定されます。

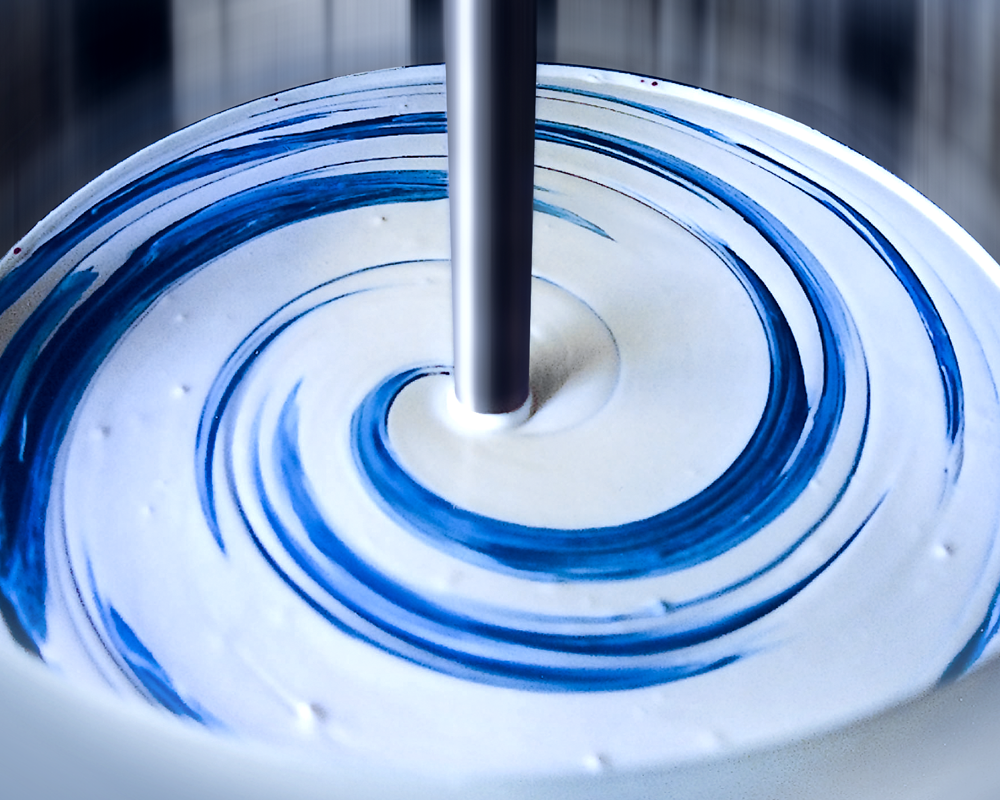

通常、EKATO PARAVISCは一定の速度で回転し、高粘性範囲の迅速な混合を担います。また、容器壁付近の生成物を連続的に輸送して、中心取付式インペラの影響を受けゾーンに戻します。低粘性プロセス段階、例えばバッチプロセスの初期段階では、周辺フレームインペラはバッフルとしても機能します。粘性の高い物質を希釈する場合、容器壁上に薄い潤滑膜が形成されるのを防ぎ、容器内容物全体の望ましくない回転を抑止します。

このインペラは、容器壁に対して隙間が狭いため、熱伝達も特に効果的です。また、スクレーパ部材は容器壁を清潔に保ち、熱伝達率をより高くし、局部的な過熱、堆積、付着を防止します。中心インペラとフレームインペラを組み合わせることで、非常に均質で高品質の生成物が、大幅に短い混合時間やバッチ時間で得られます。

例:クラスト形成

調整可能

双方向回転

容器不規則性を補完

理想的な熱伝達

双方向回転

ばね不要

特徴

- 両方向へとそれぞれ独立して動作する壁取付式/中心取付式インペラ

- 中心取付式インペラで、溶解槽による高局所電力入力と非常に良好な表面運動、およびViscopropによる混合時間のさらなる短縮を可能に

- 極度に非ニュートン性である生成物

- 生成物が複数であるプラントに最適