コンサルティング、エンジニアリング、モダナイゼーション (CEM)

プロセスは開発を続ける - お客様のマシンはどうでしょうか

プロセス評価

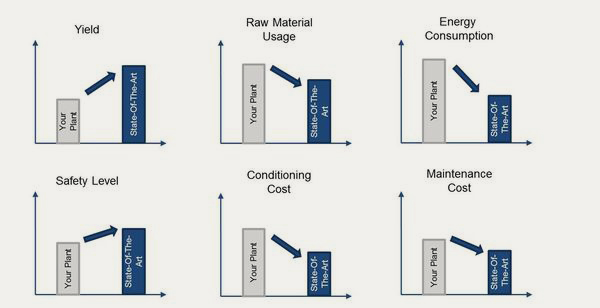

プロセス評価により、次を検出できます。

- 高速な物質移動などによる時間の短縮。理想的には、これはバッチ時間の短縮、生産能力の向上に繋がります (バッチ数の増加)。

- 処理空気、コンプレッサーの電力、高価な純ガスの節約による、電力の効率

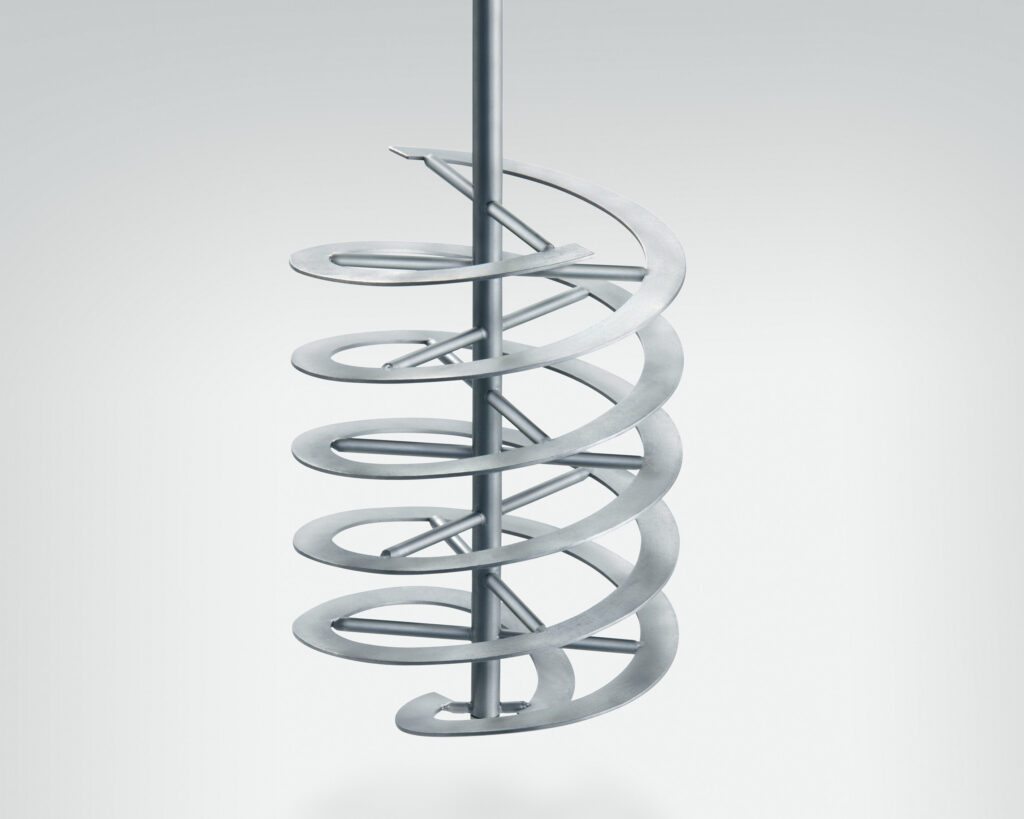

- 効率的な遊離体の変換などによる、品質改善撹拌技術とリアクターベッセルの最適な設置は、製品品質の向上や好ましくない副反応の防止に役立ちます。

機械コンポーネントも改善できることが多いです

- 最適化された混合システムの設置後の低い機械負荷などによる、運用の安全性の向上

- 効率的なシール交換のための、リフトおよび回転デバイスの改修による、メンテナンス時間の削減

- 条件ベースのメンテナンスサイクルと、最適化された撹拌機の設計による、サービスライフの延長

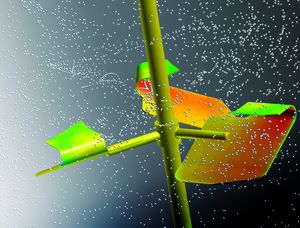

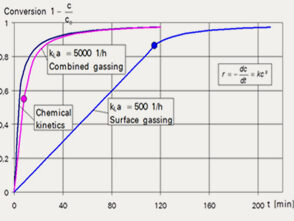

時間短縮:EKATO複合ガスシステム

| Existing | New | |

|---|---|---|

| Reaction time | 3.5 h | 2.0 h |

| Filling/Emptying/Heating | 2.0 h | 2.0 h |

| Batch time | 5.5 h | 4.0 h |

| Batches/Year | 1,450 | 2,000 |

550の追加バッチ>>年間4400トンの添加剤

- 同じモーター電力 - kgあたりの電力消費の削減

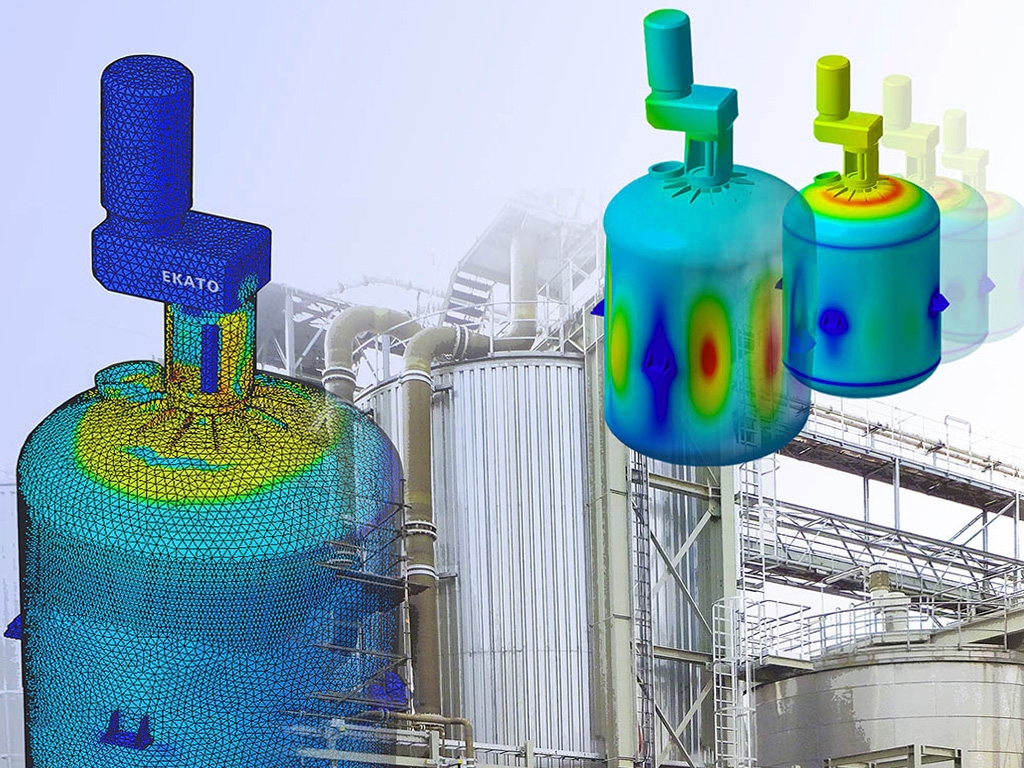

エンジニアリング調査:新しいプロセスパラメータの検証

基本的な化学物の分野では、30年のサービスライフを持つ撹拌機は珍しくありません。そのような長い期間では、多くのパラメータが変化する場合があります。撹拌機には通常手は付けません。ただし、それでも確認することは重要です。

撹拌された製品は、撹拌機とベッセルの機械負荷に直接影響します。密度や粘度の変化は、機械の力と負荷に影響します。EKATO CEMは撹拌機の検証においてお客様をサポートし、安全な運転ができるようにします。そのような検証には、シャフトの安全性などのパラメータ、ベアリングの寿命、ノズルの負荷を含む包括的な機械チェックがあります。必要に応じて、撹拌機をプロセスの設計について点検できます。

この作業の結果はレポートにまとめられ、お客様に提供されます。このような調査は、故障とダウンタイムに伴うコストと比較したら、低コストです。調査の結果で、撹拌機が機械的に不適切であることがわかったら、改修の提示の基礎となります。

メンテナンス時間の短縮:EKATOリフトおよび回転

EKATOのリフトおよび回転デバイスにより、メンテナンス間隔中の、迅速かつ簡単で、安全性の高いシール交換が可能となります。220のサイズの撹拌機に利用可能で、もちろん既存のHWL撹拌機に取り付けることもできます。

撹拌機のシールは、撹拌機全体を分解する必要なく交換できます。これにより、長く高額なダウンタイムと、クレーンなどの重量があり危険な装置の使用を回避できます。

EKATOのシャフト吊り下げ装置と組み合わせることで、タンクに入ることなくシールを交換できます。吊り下げ装置は取り付けフランジでシャフトを固定し、作業台で支える必要がありません。この機能の詳細な機能原理について、動画をご覧ください。自分で納得しよう