Полимеризация

Современные решения для смешивания в рамках чувствительных процессов

Эмульсионная полимеризация

Растворная полимеризация

Суспензионная полимеризация

Существует два различных типа суспензионной полимеризации

- Гранульная полимеризация: полимер и мономер не растворимы в жидкости-носителе, поэтому полимеризация происходит внутри капель мономера (диаметр 10-1000 мкм).

- Полимеризация охлаждением: мономер растворяется в жидкости-носителе, а полимер нет, поэтому в процессе полимеризации он осаждается.

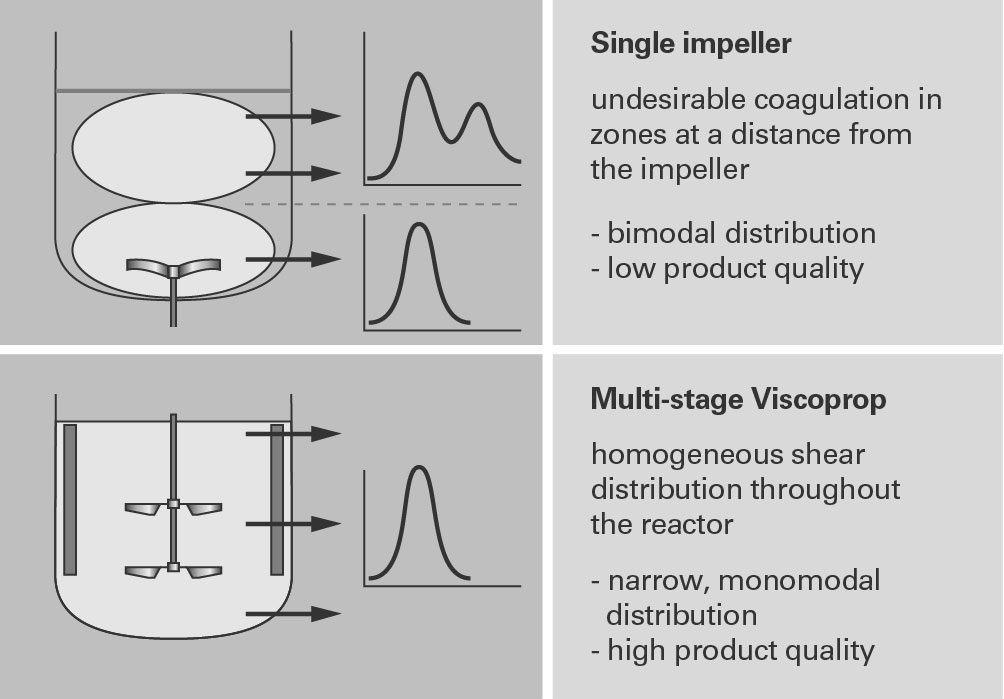

Диаметр основных частиц полимера обычно составляет приблизительно 1 мкм. Эти частицы образуют агломераты, представляющие собой пористые вторичные частицы диаметром 100-200 мкм. В некоторых фазах полимеризации твердые частицы слипаются друг с другом (коагулируют), поэтому их необходимо снова разделять с помощью усилия сдвига в поле потока.

HIPS (ударопрочный полистирол)

Резина

Полибутадиен (бутилкаучук)

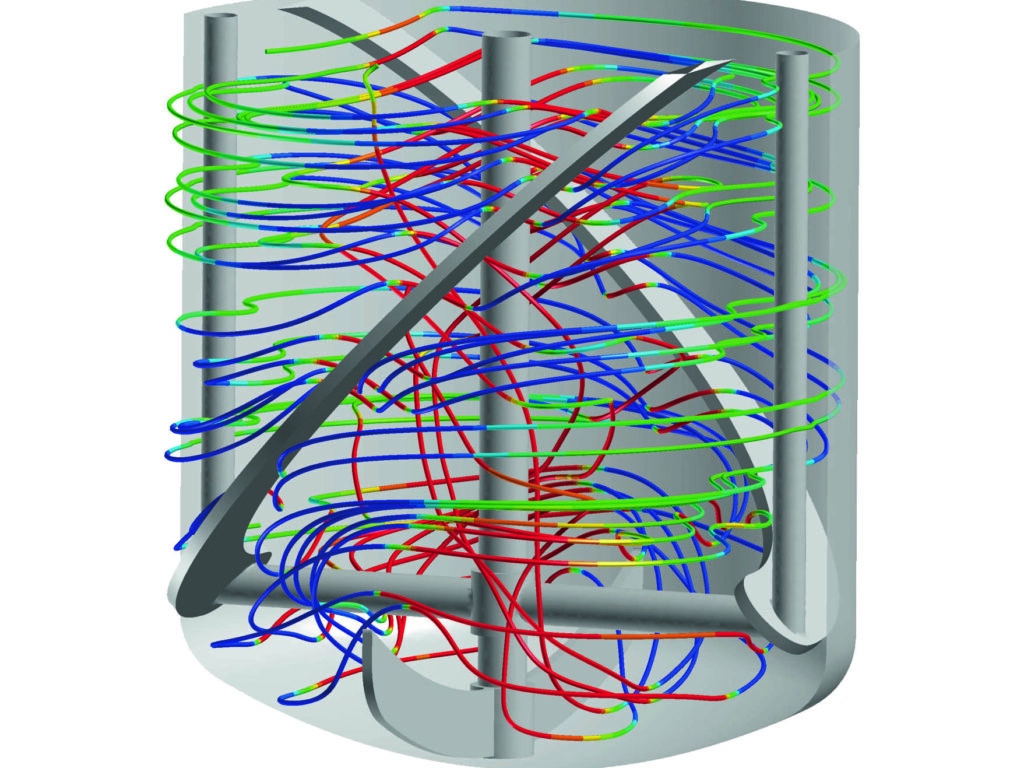

Полибутадиен (бутилкаучук) используется в качестве синтетической резины, в частности для производства протектора автомобильных шин. Он производится практически исключительно с помощью растворной полимеризации с использованием катализатора Циглера-Натта. Обычно в качестве растворителя используется толуол. Требования реакции к перемешиванию — хорошая гомогенизация и осевой поток для обеспечения быстрого выравнивания концентрации и перепадов температуры.

IIR (изобутиленизопреновый каучук)

Полиэстер и ПЭТ (полибутилентерефталат)

ПЭНД (полиэтилен высокой плотности или низкого давления)

Пенополистирол, ПММА, ПВХ

Некоторые из наиболее распространенных полимеров, например, поливинилхлорид, пенополистирол и полиметилметакрилат, синтезируются с использованием гранульной полимеризации. Гранульнная полимеризация характеризуется наличием в начале полимеризации мономера в нерастворимой форме. Капли мономера распределены в водной фазе и действуют в качестве «маленьких реакторов с водяным охлаждением».

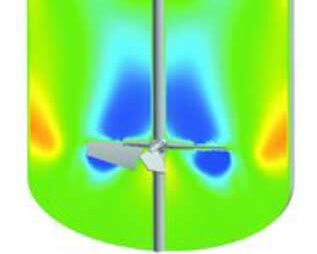

Основными параметрами, влияющими на качества продукции в гранульной полимеризации, являются распределение размера частиц, а также пористость готового продукта. Как правило, на рынке предпочитают материал с меньшим распределением размера частиц. То есть к системе перемешивания предъявляются следующие требования:

- меньшее распределение размера капель мономера в воде;

- малые перепады температуры и концентрации.

- Исключение отдельной фазы мономера на поверхности (объединение)

- Однородная суспензия гранул полимера

- Хороший теплообмен

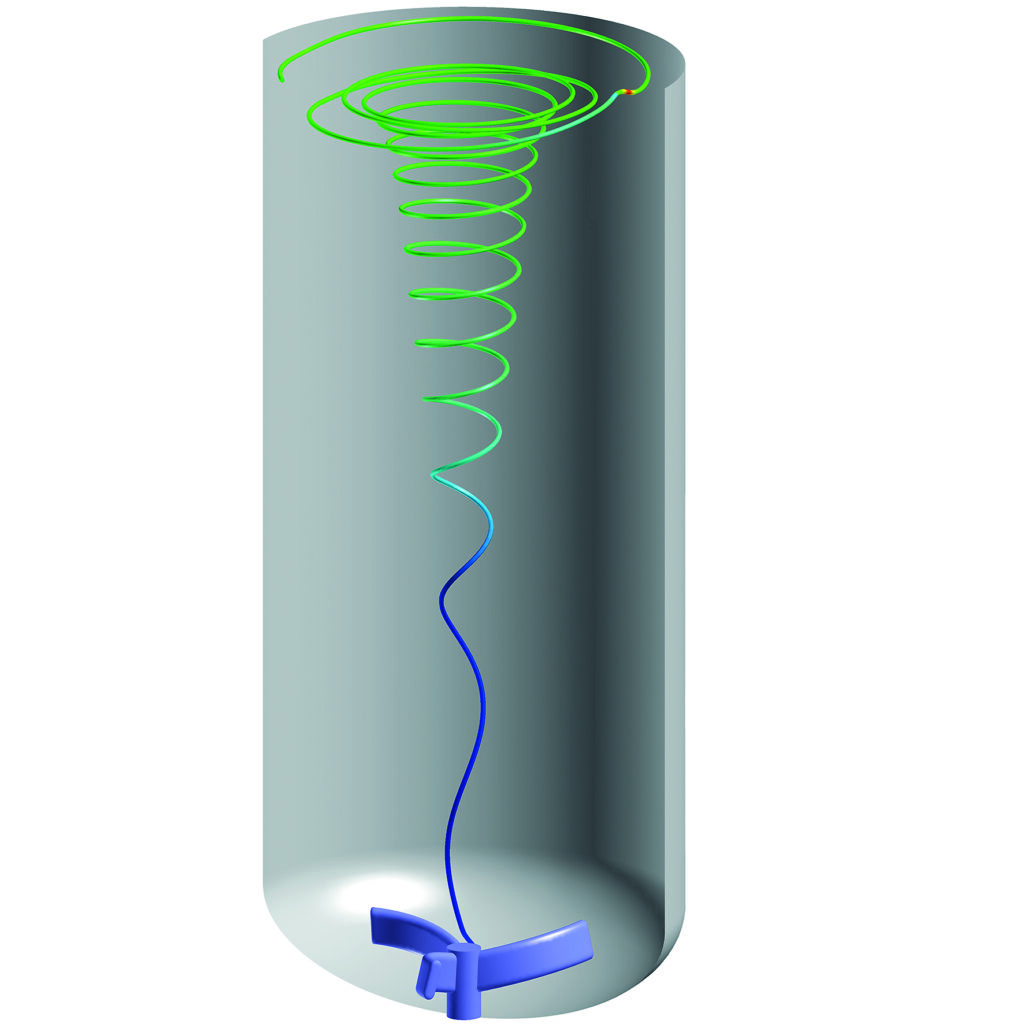

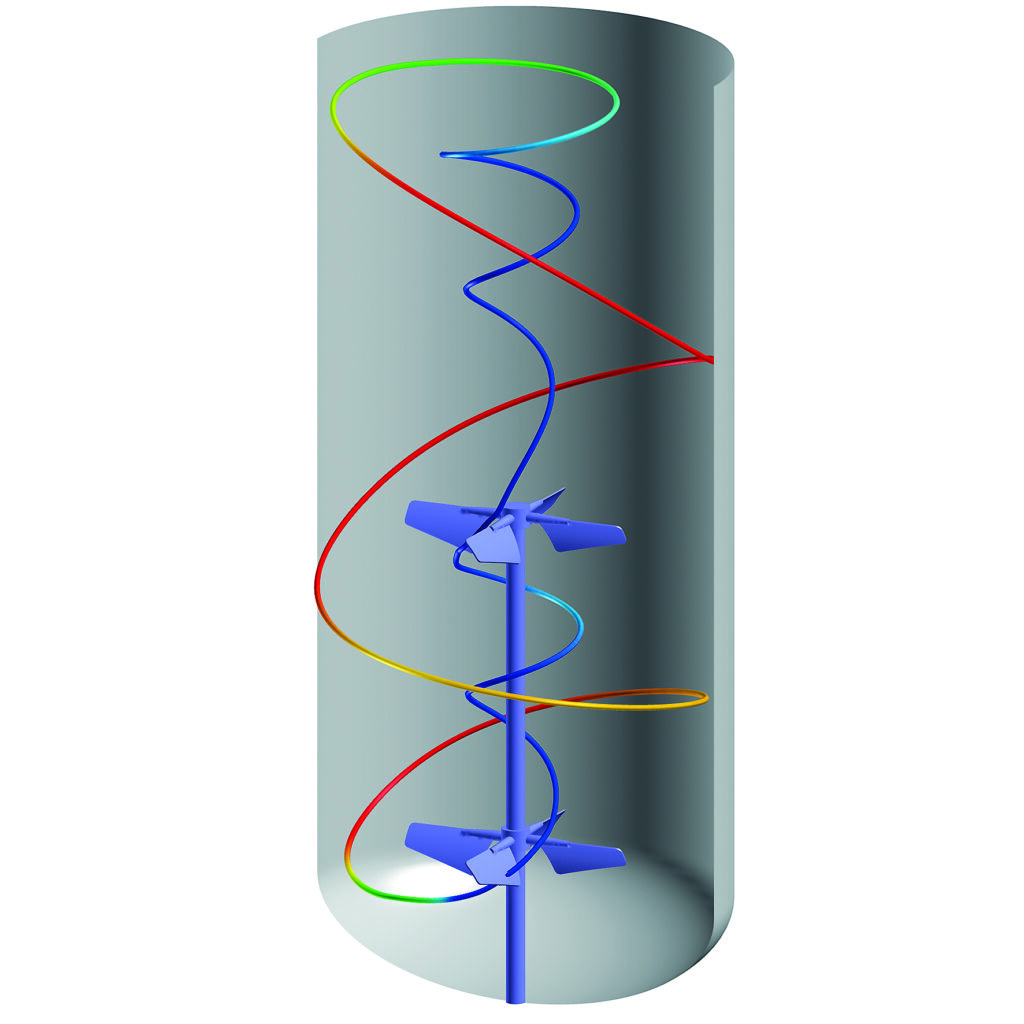

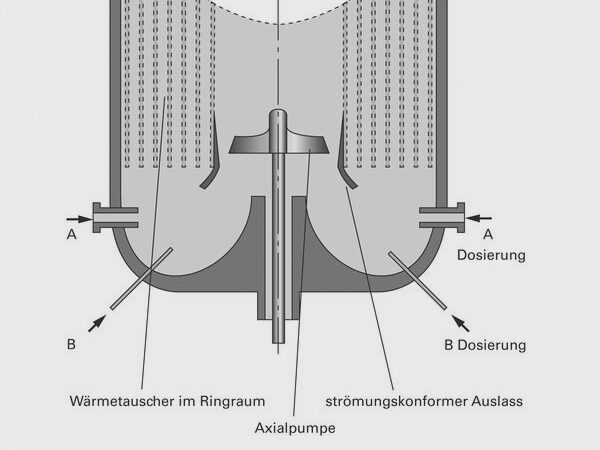

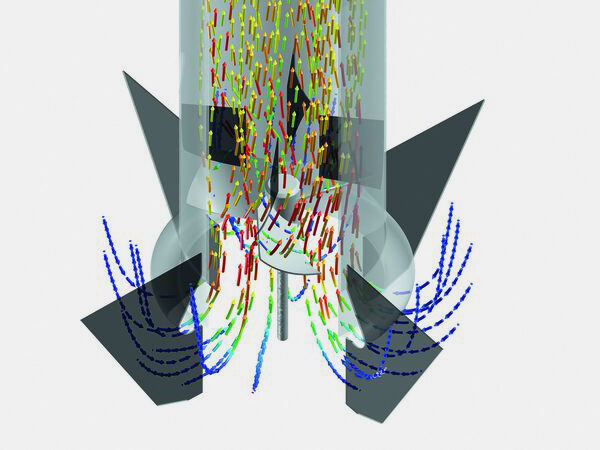

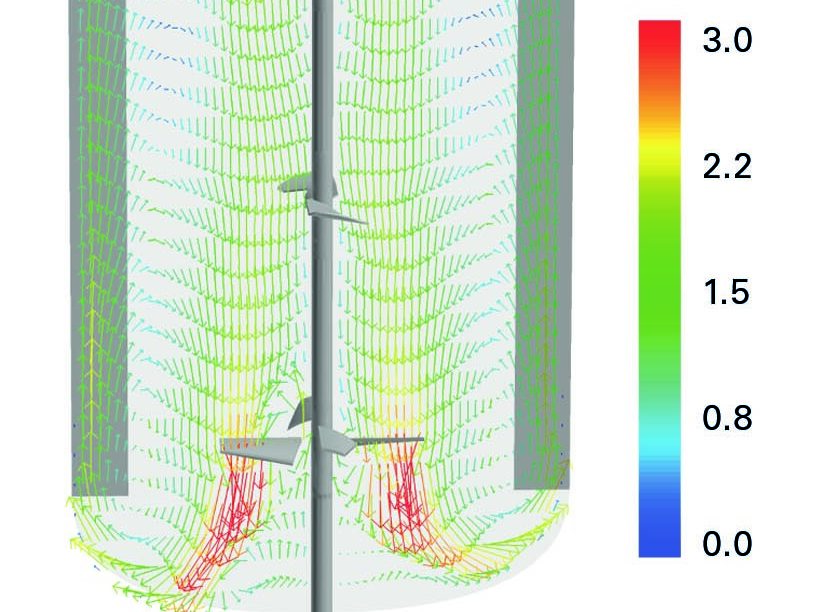

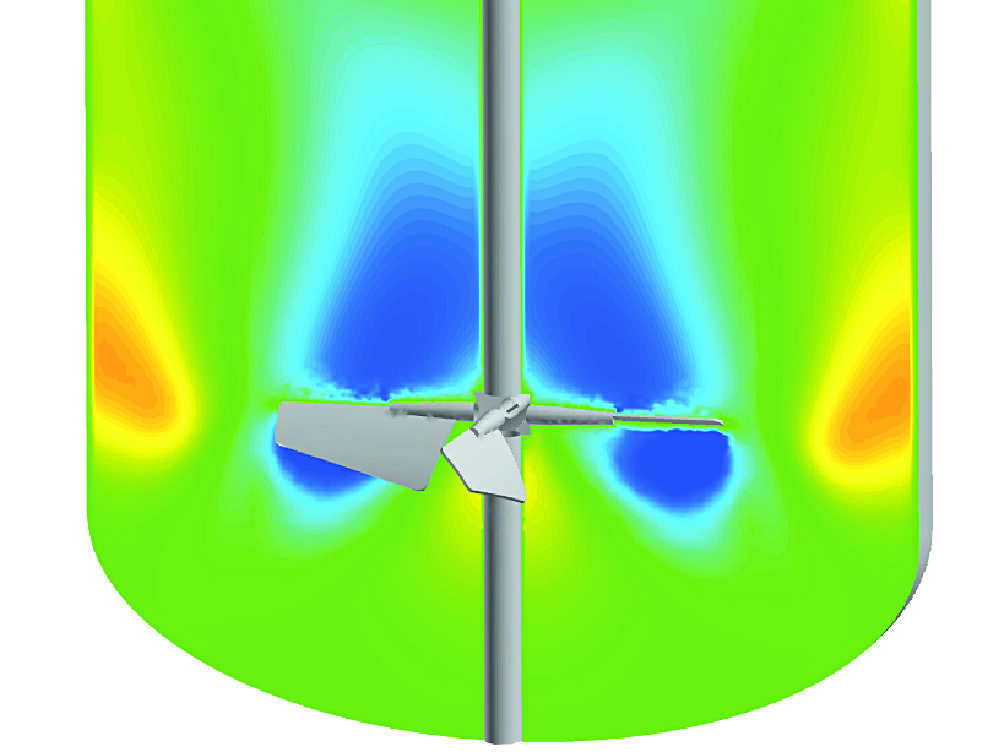

Обычно гранульная полимеризация выполняется с использованием простых, одноступенчатых радиальных мешалок. Но в высоких резервуарах эффективность таких винтов ограничена в верхней области резервуара. Далее описаны преимущества мешалок Ekato Viscoprop по сравнению с традиционными перемешивающими устройствами.

ABS (акрилонитрилбутадиенстирольный сополимер)