Десульфуризация дымовых газов

EKATO занимается установками FGD с 1979 г.

С 1979 года, в период роста рынка установок десульфуризации дымовых газов в Европе и США в связи с принятием более строгих нормативов допустимых выбросов, EKATO оснащает угольные электростанции агитаторами, разработанными в условиях повышенных требований к оборудованию и служащими ориентиром для используемых в настоящее время технологий. С учетом более 12 000 мешалок, проданных во всем мире, компания EKATO является ведущим поставщиком мешалок.

В первой половине 1980-х гг. поддоны абсорберов установок для ДДГ обычно оснащались оросительной решеткой для подачи окисляемого воздуха. Выпуски труб малого диаметра легко засорялись твердыми веществами, что вело к увеличению капительных затрат, расходом на ремонт и обслуживание.

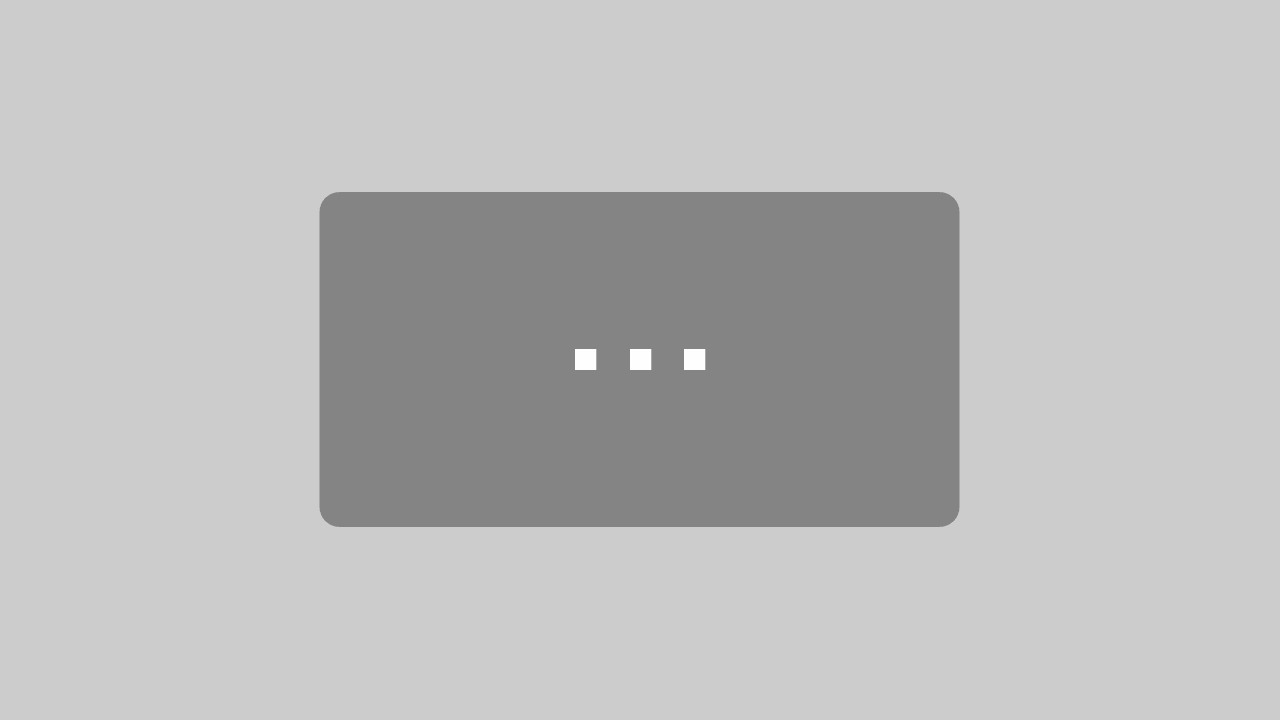

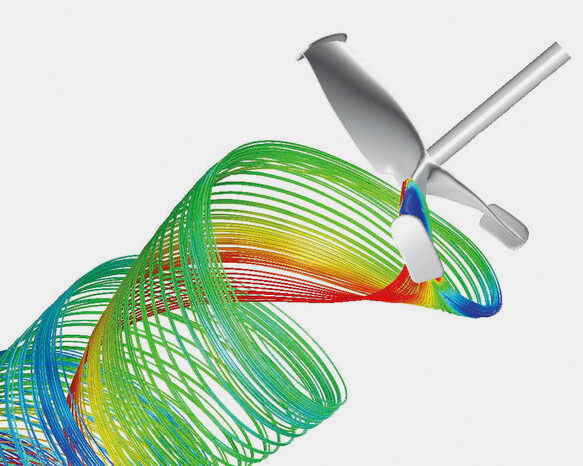

Поэтому в 1983 г. в EKATO после проведения многочисленных лабораторных испытаний и рабочего масштабирования разработали систему газовыделения с мешалкой с газовым копьем, которое размещалось перед винтом. С помощью этой новой разработки в EKATO разработали первый сравнительный тест на рынке ДДГ. В настоящее время в более 90% всех современных установок для ДДГ во всем мире используется такая система мешалки с газовым копьем. Другой большой проблемой в процессе ДДГ является высокое абразивное воздействие на лопасти винта в результате высокой концентрации твердых веществ и золы. При разработке винтов EKATO Wingjet одной из целей было увеличение срока службы.

В 1994 г. в EKATO нашли инновационный подход в самолетостроении. На законцовках крыла современных самолетов находится так называемое концевое крылышко. На винте EKATO Wingjet концевое крылышко находится на каждой лопасти, что значительно уменьшает завихрения, создаваемые при компенсации давления на концах лопастей, которые являются основной причиной абразивного износа. Такая конструкция винта остается эталоном для современных мешалок для ДДГ.

Процесс

Существует три основных процесса десульфуризации, для каждого из которых имеется множество модификаций:

- сухой (аддитивная абсорбция или адсорбция)

- полусухой (абсорбция)

- влажная (известковая или аммиачная абсорбция)

Так как известковые и аммиачные поглотители легко доступны, а результат влажной обработки легко использовать или утилизировать, в настоящее время данный процесс используется в более чем 90% всех установок десульфуризации во всем мире. На рисунке показана упрощенная блок-схема такой установки. В данном случае это двухступенчатая технология десульфуризации дымовых газов KRC. В данном процессе диоксид серы (SO2), содержащийся в дымовом газе, химически поглощается в водной суспензии известняка (CaCO3), негашеной (CaO) или гашеной извести (Ca(OH)2) в соответствии с упрощенной формулой

SO2 + CaCO3 → CaSO3 + CO2

Затем в серии производственных этапов происходит окисление атмосферным кислородом О2 для получения гипса (CaSO4):

CaSO3+ O2 → CaSO4.

Если используется известняк, процесс начинается с перемешивания известковой муки с водой в подготовительном резервуаре. Затем полученная суспензия подается в питающий резервуар скруббера. Поскольку процесс поглощения в значительной мере зависит даже от незначительных изменений подаваемой в скруббер суспензии, необходимо обеспечить подачу известняковой суспензии с абсолютно однородным распределением частиц независимо от геометрии резервуара.

Выводимый из установки очищенный газ используется для охлаждения подаваемого дымового газа приблизительно до 50°C. Затем охлажденный дымовой газ подается в одно- или двухступенчатый скруббер. Над впуском дымового газа установлено несколько уровней сопел, через которые подается газ с постоянно рециркулируемой моющей суспензией. Благодаря принципу противотока обеспечивается эффективное удаление из дымового газа SO2 вместе с другими кислотными и токсичными газами (газ соляной кислоты, фтороводород).

Затем суспензия подается в поддон с поглотителем, расположенный под впуском дымового газа. Здесь для получения гипса промежуточные продукты (сульфит кальция, гидросульфит гидрат) окисляются воздухом, подаваемым через трубки. Полученная гипсовая суспензия проходит через гидроциклоны (для отделения и восстановление мелких частиц) и подается в резервуар для гипсовой суспензии. После обезвоживания и сушки гипс можно использовать в различных целях, например, в строительстве.

Помимо только что описанной очистки дымовых газов, предотвращающей загрязнение воздуха, так же необходимы различные меры по очистке воды, использованной в техпроцессе.

Технология перемешивания

Суспендирование

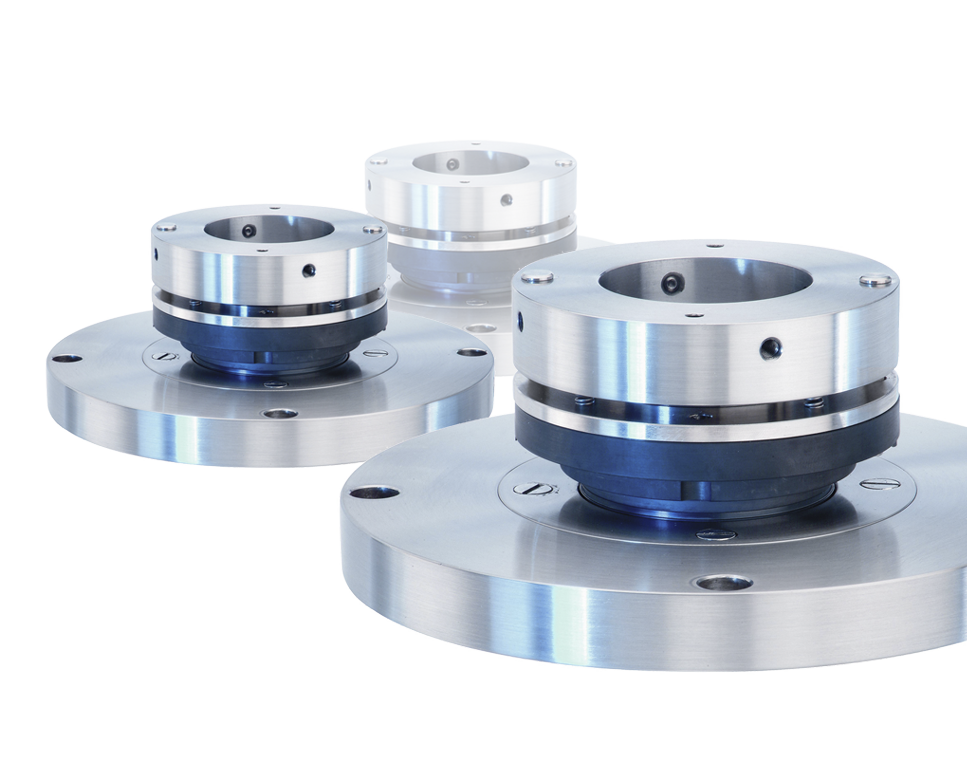

Несколько горизонтальных мешалок, установленных вокруг башни скруббера, обеспечивают полное и надежное суспендирование во всей башне, начиная с дна. Необходимо исключить осаждение и накопление в поддоне скруббера частиц гипса в непрерывном режиме работы башенного скруббера.

Это достигается с помощью оптимальных угловых настроек как вертикальных (α) так и боковых (β), а также с помощью стратегического размещения мешалок вокруг скруббера.

При неправильной регулировке угла и слишком большом расстоянии между мешалками в центре резервуара или на его стенках возможно образование отложений, которое может привести к засорению сопел насоса. Идеальная регулировка угла зависит от масштаба.

Система газовыделения

Если из диоксида серы получается сульфит кальция, а известняк окисляется в гипс воздухом из поперечных трубопроводов системы газовыделения (фиксированная оросительная решетка), мешалки скруббера должны поддерживать суспензию твердых веществ в поддоне скруббера. Но такая система газовыделения с поперечными трубопроводами является материалоемкой и не отличается гибкостью при работе с частичной загрузкой. Такие системы также чувствительны к засорению, что ведет уменьшению массопереноса кислорода.

Разработанная EKATO система газовыделения с мешалкой с газовым копьем значительно упрощает процесс по сравнению с системой газовыделения с поперечными трубопроводами. В системе для подачи окисляемого воздуха используется одно или несколько газовых копий на напорной стороне винта. Затем потоком большой скорости, создаваемым винтом, воздух диспергируется в маленьких пузырьках и распределяется в поперечном сечении резервуара.

Вскоре такая система газовыделения с мешалкой с газовым копьем вскоре стала стандартом в процессе десульфуризации дымовых газов с помощью по мокрому известняковому способу, так как предлагает несколько важных преимуществ.

Преимущества системы газовыделения с мешалкой с газовым копьем EKATO:

- Высокая эффективность массоперенос кислорода, уменьшающий количество необходимого окисляемого воздуха на 30% по сравнению с системами газовыделения с оросительной решеткой.

- Мелкие пузырьки, создаваемые высокоскоростным потоком мешалки, обладают очень большой площадью общей поверхности, что обеспечивает намного более эффективный массообмен кислорода по сравнению с барботажной колонной с большими пузырьками.

- Большая продолжительность существования пузырьков

- В большинстве систем газовыделения с оросительной решеткой воздух подается над мешалками. Газовые копья системы газовыделения с мешалкой и копьями распределяют окисляющий воздух намного ниже уровня мешалки. Лучший охват и пузырьки меньшего размера увеличивают время пребывания, улучшая таким образом использование кислорода.

- Минимальные затраты на монтаж благодаря уменьшению количества трубопроводов в резервуаре

- Отсутствует риск засорения

Большие отверстия довольно сложно засоряются. В результате обеспечивается стабильная эффективность диспергирования окисляемого воздуха, а также сокращаются расходы на обслуживание.

Конструкция мешалки

Мешалки EKATO разработаны и производятся с учетом фактического усталостного напряжения, основанного на номинальной мощности двигателя и максимальных прилагаемых динамических нагрузках. При проектировании учитываются бесконечные циклы динамической нагрузки. Мешалки EKATO подтвердили свою надежность и долгий срок службы даже в тяжелых условиях эксплуатации, например, при десульфуризации дымовых газов.

EKATO WINGJET

Винт EKATO Wingjet специально разработан для использования в абсорберах систем десульфуризации дымовых газов. Благодаря оптимизированной с помощью CFD геометрии и литым формованным лопастям этот винт обеспечивает следующие преимущества:

- Максимальная эффективность

- Групповой осевой поток

- Увеличенная мощность подачи

- Концевые крылья для подавления концевых вихрей для уменьшения ударной коррозии, увеличения срока службы и сокращения затрат на обслуживание.

Винт EKATO Wingjet производится из материалов Super Duplex, крайне устойчивых к коррозии и абразивному износу. Поставляются винты следующего диаметра: 800…2000 мм

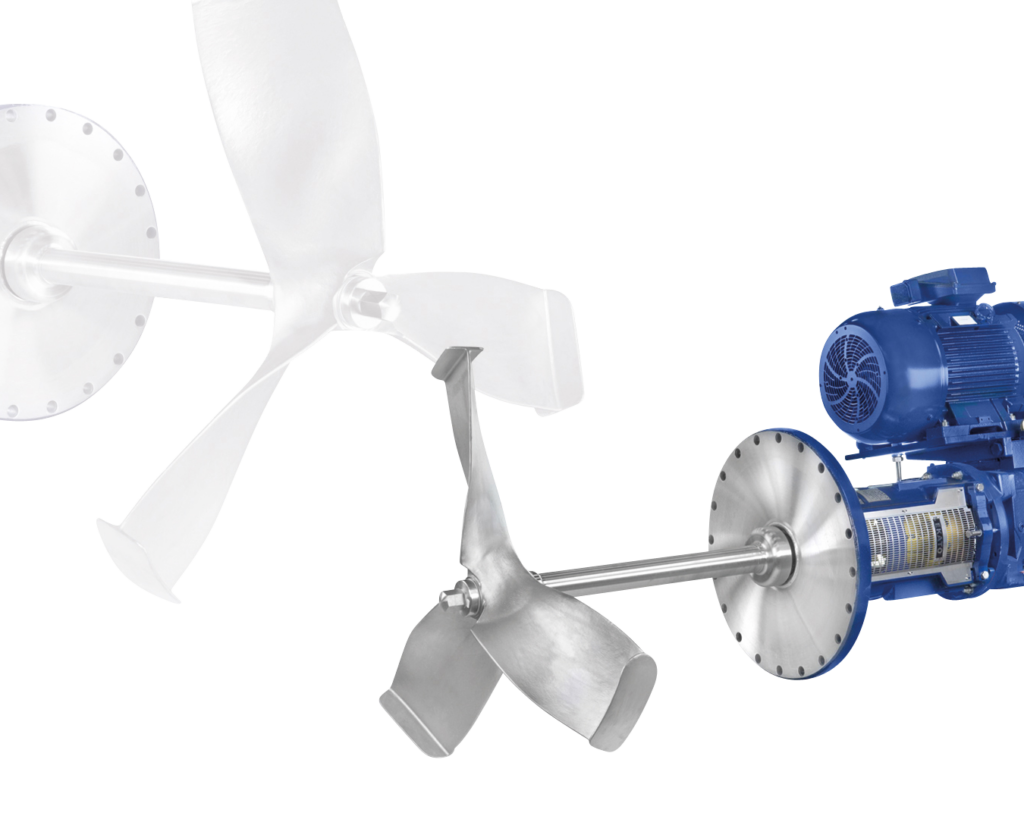

Механическое уплотнение ESD 42L

Механическое уплотнение одностороннего действия со смазкой продуктом для мешалок ДДГ с боковым размещением винта. Это вставное механическое уплотнение специально разработано для высокоабразивных и коррозионных сред, отличается долгим сроком службы и простым обслуживанием по месту работы.

Устройство отключения

Устройство отключения позволяет обслуживать механическое уплотнение или даже полностью заменять его без выключения или опорожнения абсорбционной башни.

Материалы

Правильно выбранные материалы с учетом уровня pH, температуры, концентрации хлоридов, фторидов, твердых веществ и кислорода в перемешиваемой среде играют важную роль для надежной работы и долгого срока службы мешалок.

На практике применяются два основных варианта:

- Использование металлических сплавов для боковых мешалок абсорберов

- Использование нелегированной стали, покрытой твердой или мягкой резиной для вертикальных мешалок

Детали боковых мешалок, контактирующие с высококоррозионной и абразивной средой, выполнены из супераустенитных нержавеющих сталей или из материалов Super Duplex. Винт EKATO Wingjet выполнен из литого профилированного материала Super Duplex.

Помимо конструкции без зазора и уплотненных соединений деталей, контактирующих с продуктом, в винтах сведена до минимума контактная и питтинговая коррозия, связанная с воздействием кислотной среды и хлоридов.

Ссылки

С 1980 года в сотнях электростанций во всем мире установлены и успешно работают мешалки EKATO для ДДГ. С учетом ежегодных продаж 12 000 мешалок для установок 1500 ДДГ во всем мире компания EKATO является основным поставщиком мешалок на рынке. Обращайтесь к нам для получения подробных сведений о мировых продажах или продажах в отдельных регионах.