Cristallisation

Génération de particules bien contrôlées

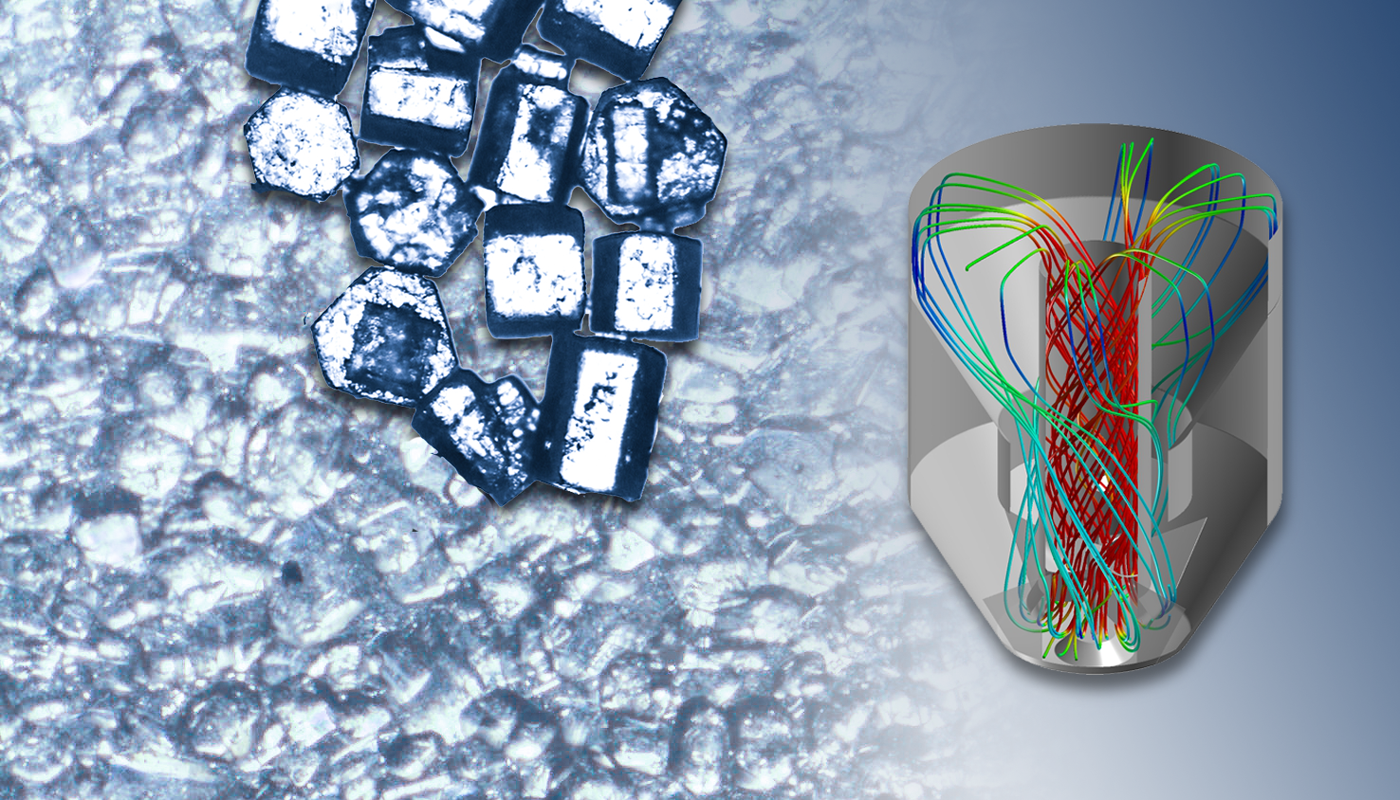

La cristallisation est une étape de process utilisée pour une large gamme d’applications et d’industries: les produits chimiques, la production d’IPA, l’industrie agro-alimentaire et l’hydrométallurgie. En fonction des exigences, le procédé choisi pour former les cristaux est soit le refroidissement, l’évaporation ou la précipitation. Le choix des équipements est donc très vaste.

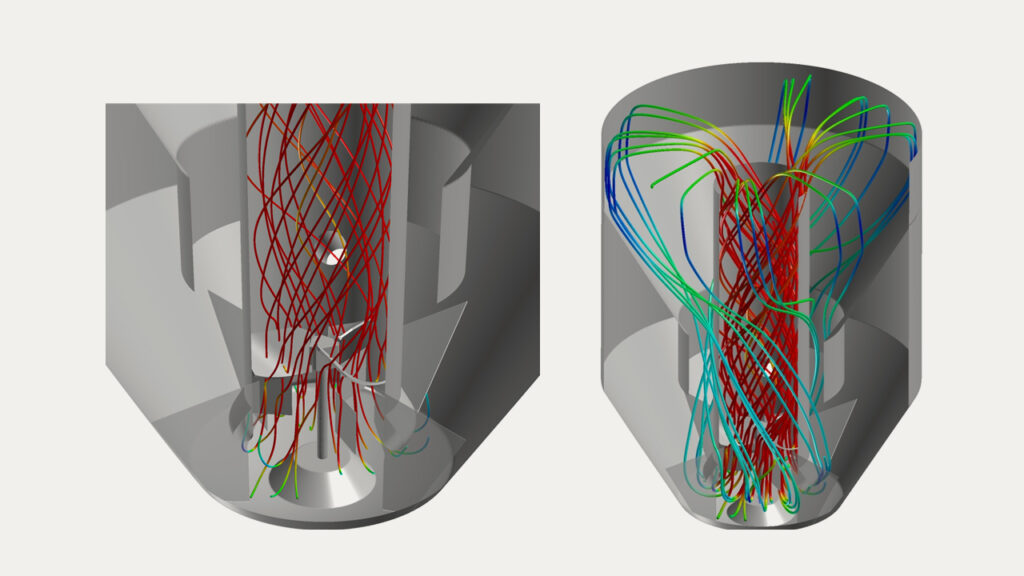

Les cristalliseurs en boucle sont souvent appelés cristalliseurs à circulation forcée (FC). La solution est en effet contrainte de s’écouler par une pompe, alors que la cristallisation par couche est quant à elle, un procédé statique. Au niveau de l’agitation, il existe deux principaux systèmes de mélange. On utilise soit un système ouvert à turbine hydroptère, soit un tube de circulation. EKATO propose pour la cristalliation des solutions hautement performantes qui ne se limitent pas à la turbine en elle-même.

Exemple de produits issus de la cristallisation

- Potasse

- Sucres

- IPA

EKATO vous accompagne pendant toute la durée de votre projet: de la première estimation à l’ingénierie détaillée, la production et toutes les étapes de fonctionnement. Fort de son expérience dans la conception d’agitateurs, EKATO met également son expertise à disposition dans le design des cuves et le savoir-faire technique. Des simulations CFD ainsi que des esssais dans notre centre de recherche ou sur site peuvent être envisagées pendant le développement du projet.

Opération par batchs

Opération continue

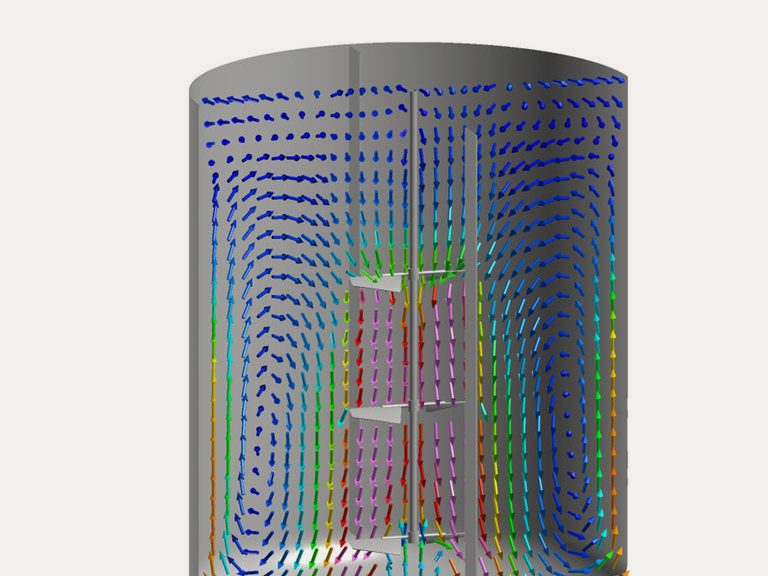

Les cristalliseurs à opération continue sont souvent équipés d’un tube de circulation. Ces unités sont appelées cristalliseurs à tube de guidage à contrepales ou DTB. La turbine est située à l’intérieur du tube de circulation et applique un flux axial dirigé avec des turbulences minimisées.

Les avantages de l’opération continue concernent principalement les productions monoproduit de grande capacité. Ainsi, le DTB est souvent utilisé pour le traitement de la potasse. Outre un taux de flux élevé, une qualité de produit constante et une séparation graduée des cristaux sont nécessaires. Les particules plus fines doivent rester dans le process jusqu’à atteindre une certaine taille.

EKATO a développé le Torujet, un circulateur à tube de circulation à trois pales afin d’augmenter considérablement l’efficacité. En observant l’intégralité du système, y compris la géométrie du tube de circulation et les aubes de redressement spécialement conçues, le rapport entre le flux axial et le flux turbulent peut être considérablement augmenté. Il faut donc moins d’énergie pour obtenir le taux de flux donné. Cela affecte à la fois les coûts d’investissement et d’opération. Un avantage supplémentaire est la préservation des cristaux, dans la mesure où la diminution des turbulences signifie aussi moins de collisions et donc moins d’écaillage.

Pour assurer un fonctionnement sûr et durable, les tensions doivent être controlées par une analyse des éléments finis (AEF) et les fréquences par une analyse modale pendant la phase de conception, lorsque les DTB sont exposés à des charges mécaniques et des vibrations élevées.