PARAVISC-KOAXIAL

Für wechselnd niedrig bis hochviskose Produkte mit hohen Anforderungen

Einsatzbereiche

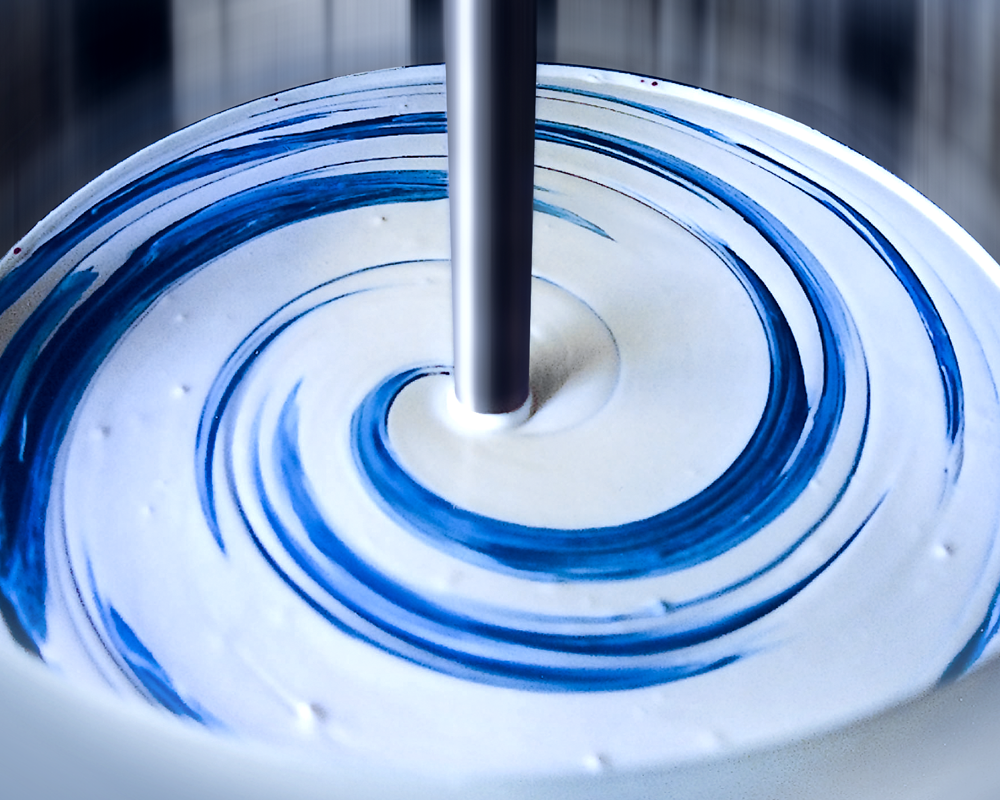

Die dominierenden Rühraufgaben beim Koaxialrührer sind Homogenisieren, Dispergieren und Wärmeübergang. Die maximal erfassbaren Produktviskositäten liegen, abhängig vom jeweils eingesetzten Rührorgantyp, bei etwa 1 Million mPa ∙ s. Somit kann der Koaxialrührer durchaus Prozessschritte übernehmen, die bisher ausschließlich Knetern oder Extrudern vorbehalten waren, wobei Fließanomalien keine Rolle spielen. Beispiele für den Einsatz eine Koaxialrührsytems sind spezielle Polymere, Harzemulsionen oder verschiedenste Pasten.

Wirkungsweise

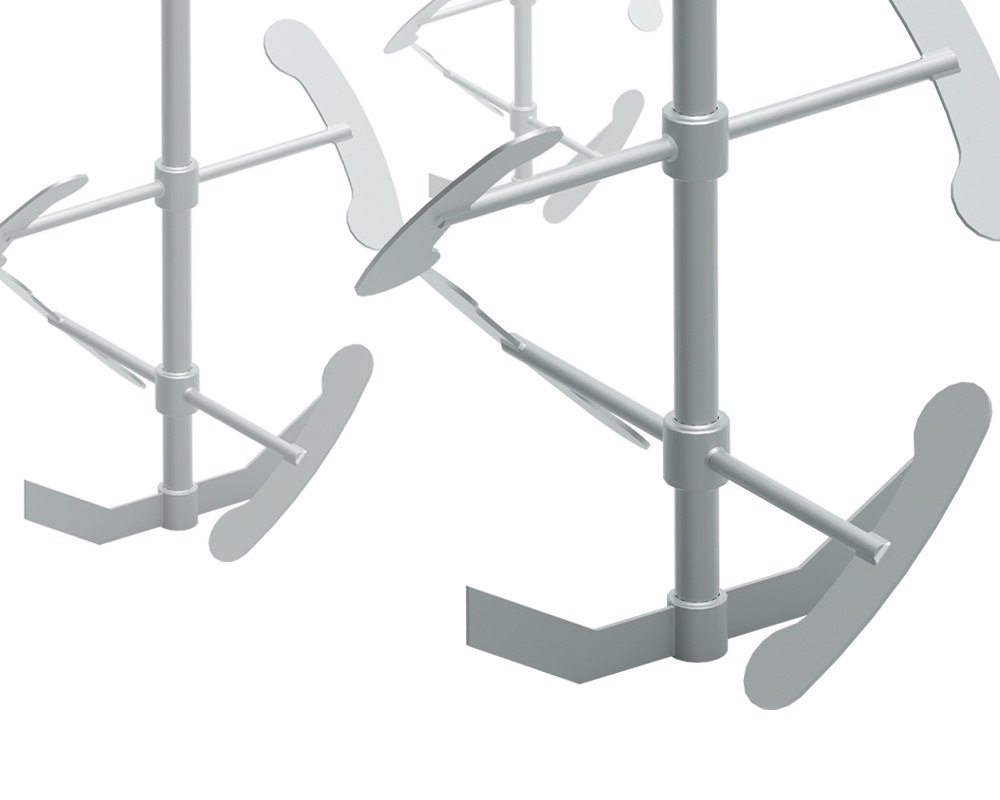

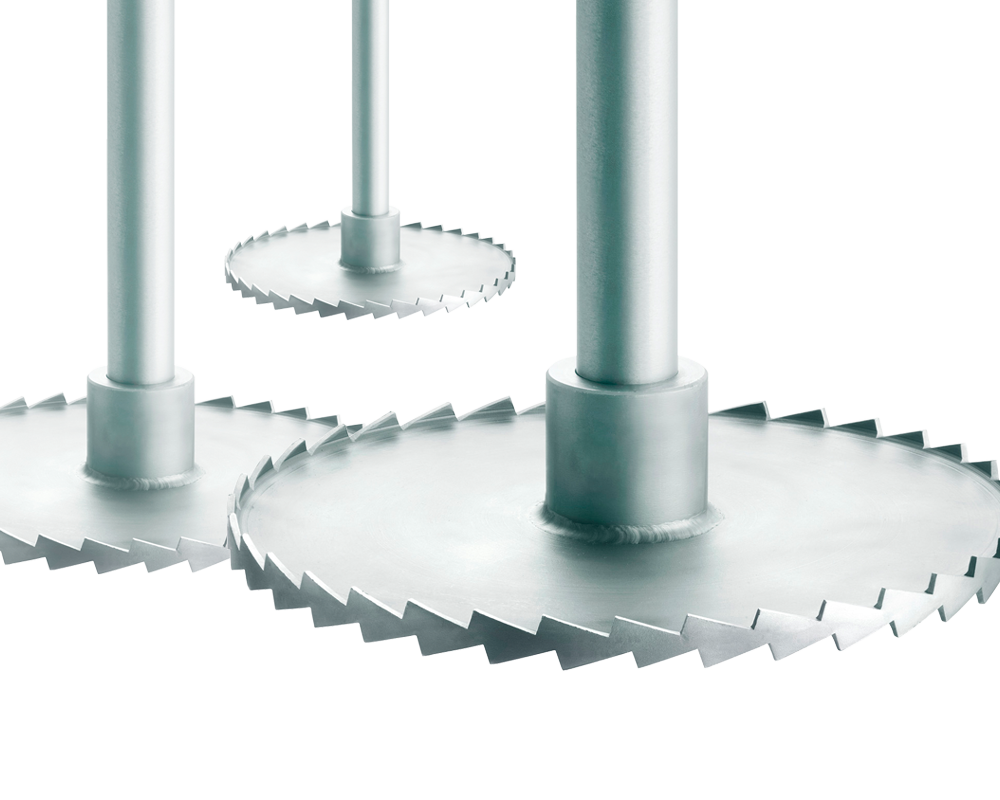

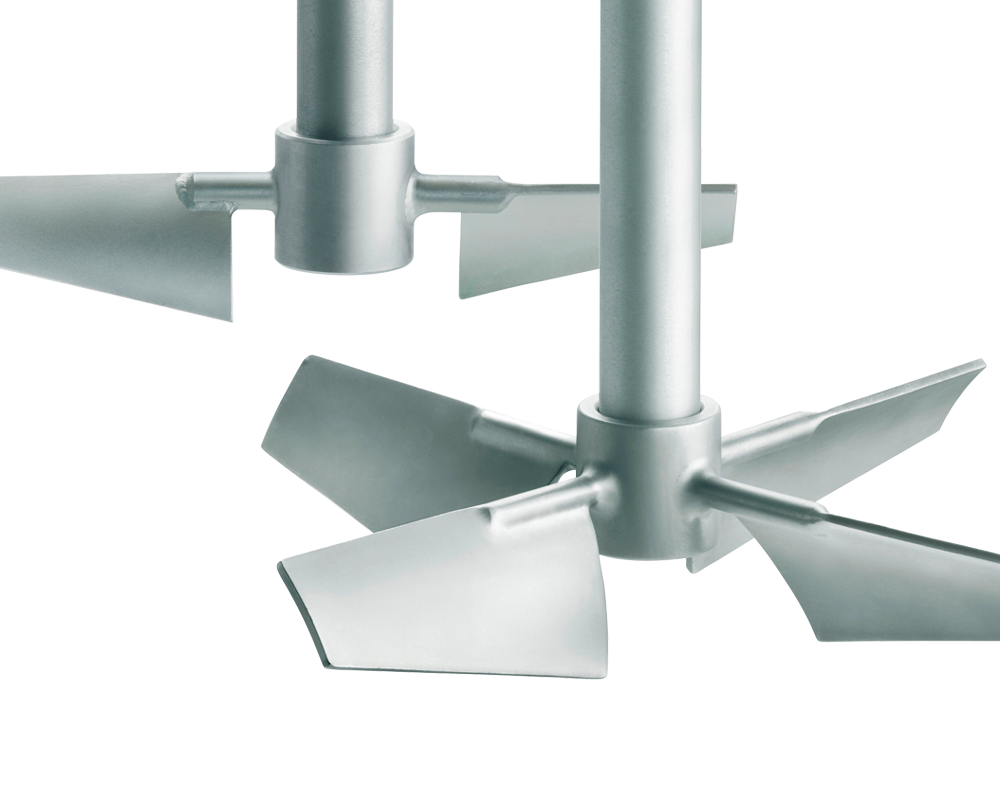

Das Aufschließen von Feststoffen sowie das Dispergieren und Homogenisieren erfolgt vorwiegend durch die Rührorgane des Zentralrührers. Auch die Rühraufgaben in niedrigviskosen Prozessphasen können vom Zentralrührer übernommen werden. Er kann mit einer Vielzahl gängiger Rührorgantypen ausgerüstet werden (z.B. EKATO VISCOPROP oder Dissolver). Durchmesserverhältnis, Stufen- und Blattzahl, Förderrichtung, Umfangsgeschwindigkeit und Leistung werden speziell nach den Stoff- und Prozessdaten festgelegt.

Der üblicherweise mit konstanter Drehzahl drehende EKATO PARAVISC, ist für die Homogenisierung im hochviskosen Bereich zuständig. Vom Zentralrührer nicht mehr oder nur ungenügend erfasste Produktzonen im Bereich der Behälterwand werden durch ihn stetig in den Hauptwirkbereich der Zentralrührorgane zurückgefördert. In niedrigviskosen Prozessphasen, meist in der Anfangsphase, wirkt das wandgängige Rührorgan zudem als Stromstörer. Beim Verdünnen hochviskoser Massen verhindert es die Ausbildung eines dünnen Gleitfilms an der Behälterwand und somit das unerwünschte Rotieren des gesamten Behälterinhalts.

Besonders wirksam ist das periphere Rührorgan, bedingt durch den engen Spalt zur Behälterwand, für den Wärmeübergang. Zusätzliche, bewegliche Abstreiferelemente halten die Behälterwand sauber, sorgen für einen noch höheren Wärmeübergang und verhindern lokale Überhitzungen, Anbackungen und Verkrustungen. Das Zusammenwirken von Zentral- und Rahmenrührer garantiert ein sehr homogenes und qualitativ hochwertiges Produkt bei deutlich reduzierter Misch- bzw. Batchzeit.

Besonderheiten

- Einsatz unabhängig voneinander betriebener Wand- und Zentral-rührorgane in beide Drehrichtungen

- PARAVISC sichert kurze Mischzeiten und guten Wärmeübergang

- Zentralrührer ermöglicht mit Dissolver hohen lokalen Leistungseintrag, mit VISCOPROP sehr guten Oberflächeneinzug und weitere Verkürzung der Mischzeit

- Ideal für Produkte mit extrem nicht-Newton'schen Eigenschaften

- Optimal für Mehrproduktanlagen